В делать прессформы, мы обычно слышим отливку и вковку. В чем разница между двумя производственными процессами?

Литье используется только для крупных поковок. Литье представляет собой, как-литую структуру с большими столбчатыми кристаллами и сыпучими центрами. Поэтому, необходимо разорвать столбчатых кристаллов в мелких кристаллических зерен с большой пластической деформации, и слабо компактен, для того, чтобы получить отличную структуру металла и механические свойства.

Ковка представляет собой способ обработки, в котором ковочный пресс используется для приложения давления к металлической заготовке, чтобы вызвать пластическую деформацию, чтобы получить поддельный образец, имеющий определенные механические свойства, определенная форма и размер. Ковка и штамповка имеют технологические свойства такого же пластика, совместно именуемые ковки.

Первый, Кастинг

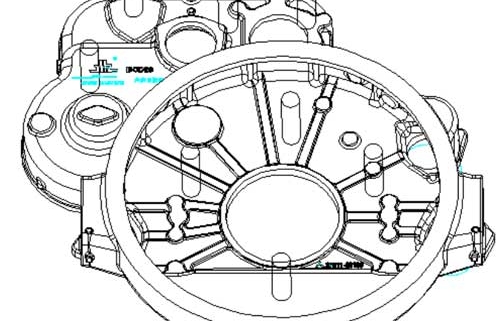

Литье представляет собой процесс формирования металлической жидкости, в котором расплавленную жидкость сплава впрыскивается в предварительно подготовленной форме для отливки после охлаждения и затвердевания. Литья можно разделить на литье в песчаные формы, литье под давлением, отливка, Оболочка литья в соответствии с процессом. , потерянная отливка пены, отливка низкого давления, отливка силы тяжести, п.

Литейная форма представляет собой процесс, в котором металл плавится в жидкость, которая отвечает определенным требованиям и выливают в пресс-форму, и после охлаждения и затвердевания и очистки, отливка (часть или пробел) иметь предопределенную форму, Размер и производительность получается, которая представляет собой современный аппарат. Основной процесс обрабатывающей промышленности.

Заготовка, произведенная литьем, имеет низкую стоимость, и оно может показать свою экономичность для частей с осложненными формами, особенно с сложной внутренней полостью; в то же время, он имеет широкую приспособляемостьь и хорошие всесторонние механически свойства. Однако, материалы, необходимые для производства отливок (как металл, Дерево, топливо, моделирование материалов, п.) и оборудование (как металлургические печи, смесители песка, литьевая машина, сердечник делая машины, падая машины песка, дробеструйные машины, плиты литого железа, п.) Он загрязнен пылью, вредные газы и шум.

1. Существует множество видов отливок, которые обычно делятся по методу моделирования:

(1) Обычная отливка песка, включая влажный Тип песка, сухой Тип песка и химический твердея Тип песка.

(2) Особенная отливка, согласно материалу моделирования, можно разделить на специальные отливки с природным минеральным песком в качестве основного материала моделирования (как отливка облечения, отливка глины, литье под давлением, отливка отрицательного давления, твердая отливка, керамика). Приведение типов, п.) и особенные отливки с металлом как главный материал отливки (как отливка металла, литье под давлением, непрерывное литье, отливка низкого давления, центробежное литье, п.).

2. Процесс литья обычно включает:

(1) Подготовка пресс-форм (Контейнеры, которые делают жидкий металл в твердые отливки). Формы могут быть классифицированы по типу песка, тип металла, керамический Тип, Тип грязи, Тип графита, п. в соответствии с материалами, используемыми; Полупостоянное и постоянный. Плюсы и минусы приготовления отливки являются основными факторами, влияющими на качество отливок;

(2) плавка и литье литейного металла, литой металл (литье сплава) главным образом, в том числе чугуна, литая сталь и сплав бросания цуетный;

(3) Кастинг лечение и обследование, литье лечения включает в себя удаление посторонних предметов на поверхности сердечника и литье, удаление стояка, заусенцы и задиры, также, как термическая обработка, придание формы, антиржавейная обработка и обдирка.

Второй, ковочный

Кузнечный представляет собой способ обработки, который оказывает давление на металлической заготовку с помощью ковочной машины, чтобы пластический деформировать его, чтобы получить ковку, имеющую определенные механические свойства, определенная форма и размер, и является одним из двух основных компонентов поковки.

Через вковку, он может исключить разрыхленность как-бросания и отверстие сварки металла, и механические свойства вковки вообще главны к тому из такого же материала. Для важных частей с высокой нагрузкой и строгими условиями проведения работы в машинном оборудовании, поковки часто используются для доступных катаных листов, за исключением, профили или сварные детали.

1. Ковка делится в соответствии со способом формования

(1) Открыть ковку (свободная ковка)

Сила или давление удара использованы для того чтобы деформировать металл между верхними и более низкими утюгами стеллита (наковальня) для получения необходимых поковок, главным образом ручная ковка и механическая ковка.

(2) Закрытый режим ковки

Металлическая заготовка подвергается деформации сжатия в кузнечном штампе, имеющем определенную форму для получения кованого куска, что можно расклассифицировать в объемную штамповку, холодная высадка, роторная вковка, экструзия, и тому подобное.

2. Согласно температуре деформации

Вковку можно более в дальнейшем разделить в горячую вковку (обрабатывая температура более высока чем температура перекристаллизации пустого металла), теплая ковка (ниже температуры рекристаллизации) и ковка вхолодную (нормальная температура).

Материалы вковки главным образом сталь углерода и легированная сталь различных составов, затем алюминий, магний, титан, медь и тому подобное и ее сплавы. Исходное состояние материала бар, слиток, металлический порошок и жидкий металл. Отношение площади поперечного сечения металла перед деформацией к площади штампа после деформации называется коэффициентом ковки. Правильный выбор коэффициентов вковки имеет много сделать с улучшать качество продукции и уменьшением цен.

Ковка в соответствии с температурой заготовки в процессе обработки можно разделить на холодной ковки и горячей штамповки. Холодная штамповка обычно обрабатываются при комнатной температуре, и горячая штамповка обрабатывается при более высокой температуре, чем рекристаллизациях заготовки металл. Ковка, который иногда нагревается, но температура не превышает температуру рекристаллизации, называется теплая ковочный. Однако, это разделение не является полностью однородным в производстве.

Температура рекристаллизации стали составляет около 460 ° С, но 800 ° С, как правило, используется в качестве разделительной линии, и выше, чем 800 ° С является горячей штамповкой; между 300 и 800 ° С называются теплой ковкой или пол-горячей штамповкой.

Ковку можно разделить на свободную ковку, штамповочных, холодная высадка, радиально-ковочной, экструзия, формирование и прокатки, рулет ковка, и расточные в соответствии со способом формования. Деформация заготовки под давлением, в основном свободна от внешних ограничений, также называется открытой ковка; заготовки деформация других методов ковки ограничивается пресс-формы, называемый закрытый режим ковки. Формующий инструмент, таких как формирование прокатки, рулет ковка, скучные и тому подобное имеет относительное вращательное движение с пустым, и заготовку подвергают точку за точкой и асимптотического давления и формирования, который также называют ротационной ковки.

Материалы вковки главным образом сталь углерода и легированная сталь различных составов, затем алюминий, магний, медь, титана и тому подобное, и их сплавы. Сырцовое положение материала адвокатское сословие, слиток, металлический порошок и жидкий металл.

Обычно, малого и среднего размера поковки использовать круглые или квадратные стержни в качестве заготовок. Зернистая структура и механические свойства панели равномерны и хорошие, форма и размер являются точными, и качество поверхности хорошо, которая удобна для массового производства. До тех пор пока температура нагрева и деформации условия надлежащего контроля, высококачественные поковки могут быть подделаны, не требуя большую деформацию ковки.

Применяя статическое давление, чтобы жидкий металл заливают в форму для затвердевания, кристаллизоваться, течь, пластически деформироваться и образуют под давлением, штамп ковка желаемой формы и производительности могут быть получены. Жидкий металл ковка штамп представляет собой способ формования между умирают литья и штамповки, и особенно подходит для сложных тонкостенных деталей, которые трудно сформировать с помощью общей объемной штамповки.

Различные способы ковки имеют различные процессы, среди которых процесс горячей штамповки имеет самый длинный процесс, и общая последовательность: ковка гашение; ковка нагрева заготовки; рулон ковки заготовки; штамповочных; отделка; промежуточная проверка, осмотр поковки Размеры и поверхностные дефекты; ковки термической обработки, чтобы устранить ковку стресса и улучшить производительность резки металла; уборка, главным образом, для удаления окалины поверхности; коррекция; осмотр, общие поковки подвергаются внешнему виду и твердости осмотра, важные поковки также проходят анализ химического состава , механические свойства, остаточное напряжение и другие испытания и неразрушающий контроль.