Diámetro del cilindro grande revestimiento del cilindro del motor diesel húmedo (≥φ125), Usualmente utilizado para fundición individual. De acuerdo con el proceso tradicional de diseño de moldes, el blanco producido es más pesado, el costo de lanzamiento es mayor, y la tolerancia de mecanizado es grande. Por lo tanto, Es imprescindible reducir el peso de la pieza bruta fundida y, por lo tanto, reducir el margen de mecanizado..

Antes de la mejora, El diseño del orificio interno del molde, El diseño tradicional es una línea diagonal desde el extremo grande hasta el extremo pequeño del molde.. Este diseño mejora el rendimiento del recubrimiento del recubrimiento, la velocidad de enfriamiento del blanco es uniforme, y se producen la calidad de extremo grande y pequeña del blanco. Más uniforme. Sin embargo, debido al diseño limitado, la pendiente no es demasiado grande (de otra manera, el rendimiento del recubrimiento del recubrimiento es pobre, resultando en desperdicio), entonces el margen de procesamiento del blanco producido es grande.

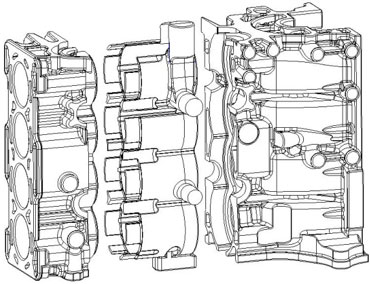

Después de la mejora, Hay tres pasos desde el extremo grande hasta el extremo pequeño en la superficie del orificio interior del molde. Por lo tanto, Hay tres pasos en la superficie redonda exterior del blanco, que son sustancialmente iguales a la superficie circular exterior del manguito del cilindro terminado, para que la pieza en bruto se reduzca considerablemente el margen de mecanizado y el peso.

Después de la camisa del cilindro centrífugo molde de fundición fue cambiado, encontramos dos problemas:

1. El grosor de la pared del extremo pequeño del blanco se reduce. Cuando se vierte el agua, la velocidad de enfriamiento del hierro fundido se acelera, y la forma de grafito no cumple con los requisitos estándar.

2. En el extremo grande del espacio en blanco, debido a la gran diferencia de escalones debajo del hombro de soporte, La velocidad del hierro fundido en el proceso de solidificación es diferente, y es fácil producir contracción en la superficie del agujero interior del blanco.

Ajuste del proceso del molde de fundición:

Mediante la implementación del segundo proceso de incubación y el ajuste del proceso de fundición, los productos calificados se producen con éxito. El segundo proceso de tratamiento de inoculación., antes del vertido de hierro fundido, bajo ciertas condiciones (como una cierta temperatura de sobrecalentamiento, cierta composición química, un método de adición adecuado, etc.), cierta cantidad de sustancia (referido como un inoculante) se agrega al hierro fundido. Para cambiar el rendimiento de solidificación del hierro fundido, mejorar la estructura de fundición, y de ese modo lograr el propósito de mejorar el rendimiento del método de tratamiento, dijo el tratamiento de inoculación.

El propósito del tratamiento de inoculación es promover la grafitización., reducir la tendencia de la boca blanca; mejorar la uniformidad de la sección; controlar la morfología del grafito, reducir la formación de D, Grafito simbiótico tipo E y ferrita para obtener grafito tipo A de tamaño mediano.

Después de analizar el cambio de molde, el grosor de la pared del extremo pequeño de la pieza en bruto se adelgaza, y la velocidad de enfriamiento del hierro fundido se acelera. Durante el proceso de solidificación, El grado de sobreenfriamiento del hierro fundido (0 T) está incrementado, y la transformación de ΔT1 a ΔT2 y ΔT3 hace que la estructura de grafito se vuelva más pequeña. Es cónico y se transforma de grafito tipo A a tipo B, re, y grafito E. Además, debido a la larga ruta de lanzamiento, 12 juegos de hierro fundido se deben verter en 12 máquinas de fundición centrífuga, y el tiempo de vertido es relativamente largo. Obviamente, un solo proceso de inoculación ya no puede cumplir con los requisitos de calidad. Se debe realizar un segundo proceso de inoculación., que es, Se agrega una cantidad apropiada de inoculante a la pequeña bolsa de colada antes de la máquina de colada centrífuga. Este método de tratamiento, desde la fusión del inoculante hasta el tiempo de vertido es muy corto, maximiza el papel del inoculante, reduce la disminución del embarazo, en la producción real, La elección racional del tamaño y la cantidad de inoculante es la clave del éxito.

Ajuste del proceso de fundición de la máquina de fundición centrífuga para eliminar la contracción.:

La razón de la formación de la contracción es variada., y la razón más fundamental es que cuando el hierro fundido en la porción de contracción se solidifica, no se obtiene la contracción. Después de cambiar la estructura del molde de fundición, el escalón del extremo grande del blanco soporta el hombro. Debido a que el espesor de la pared del blanco es muy diferente, la velocidad de solidificación del hierro fundido es diferente, y el hierro fundido en la pared delgada primero se solidifica, haciendo que el hierro fundido en la pared gruesa después de la solidificación se solidifique. Alimentación, formando un psiquiatra.

Por lo tanto, por razones de contracción, después de repetidos experimentos, Se toman las siguientes contramedidas: aumentando la velocidad de rotación de la máquina de fundición centrífuga (norte); Extender adecuadamente el tiempo de rotación de la máquina de colada centrífuga. (TI); Extender adecuadamente el hierro fundido desde la pequeña bolsa de colada hasta el tiempo de colada de la máquina de colada. (T2). A través del cálculo, se encuentra que hay una correspondencia matemática entre (norte) . ( T1 ) . ( T2 ) y el diámetro interior en blanco (re). Que es, el diámetro interior (re) del blanco y la velocidad de rotación (norte) del molde son proporcionales entre sí; y la relación entre el tiempo de rotación (TI) del molde y el tiempo de fundición (T2). Cuando el diámetro interno del blanco es constante, si la velocidad de rotación real del molde es menor que la velocidad de rotación teóricamente requerida del molde correspondiente a la Fig. 8, ocurrirá la contracción; similar, si el tiempo de rotación real del molde (T1), el tiempo de colada (T2) es menor que el tiempo de rotación teóricamente requerido (TI) del molde correspondiente a la Fig. 8, y la contracción también se genera cuando el tiempo de vertido (T2).

Reducción de costo:

El blanco de revestimiento mejorado tiene un grosor de pared reducido y un peso reducido, que ahorra las materias primas de fundición. Al mismo tiempo, debido a la reducción del margen de mecanizado, Se reduce el desgaste de la herramienta de mecanizado y se prolonga la vida útil.. Con una pérdida de peso promedio de 3.6 por espacio en blanco, la herramienta puede guardar 0.02 yuan / pedazo. Desde que se puso en el mercado la mejora de la camisa del cilindro, Ha pasado más de un año desde la producción de una carcasa de cilindro de motor diésel de gran diámetro de aproximadamente 50,000. Las materias primas y herramientas ahorraron un total de 614,000 yuan, reducir costos y mejorar la eficiencia económica.