Fundición de espuma perdida está compuesto principalmente de espuma como un molde, y también se llama “arena seca colada sólida” y “de fundición compacta negativo” en China. En el proceso de colada, que incluye el diseño del sistema de bandas, el control de temperatura de vertido, el control de operación de vertido, el control de la presión negativa y otros enlaces, que deben ser estrictamente controlada. Una vez que se produce un problema en un determinado enlace, se verá afectada la calidad de la pieza fundida.

Primero, el principio de la producción de fundición de espuma perdida

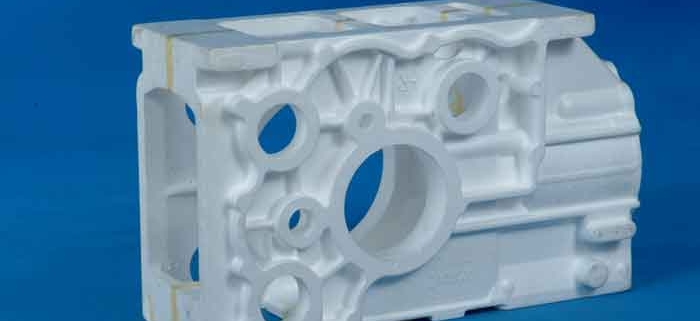

Usar un material polímero tal como EPS, STMMA o EPMMA para hacer un molde sólido de la misma estructura y tamaño que la parte para ser echada. Después del revestimiento refractario revestimiento por inmersión (fortalecimiento, suavizado, y el venteo) y secado, Enterrado en la arena de cuarzo seco a través de modelado tridimensional de vibración, la caja de arena molde de fundición se vierte en el líquido de metal fundido bajo presión negativa, de modo que el modelo de material de polímero es calentado y gasificado, y luego reemplazado por el metal líquido para formar una pieza moldeada de una sola vez. Un nuevo método de fundición para la fundición de piezas de fundición nuevas.

Segundo, el control del proceso de fundición de espuma perdida

El proceso principal incluye: verter el diseño del sistema elevador, verter de control de temperatura, verter de control de operación, y control de la presión negativa.

El sistema de llenado juega un papel importante en el proceso de fundición de espuma perdida y es una clave para el éxito de la producción de fundición. Debido a la gran variedad de piezas de fundición y las diferentes formas, los procesos de producción específicos de cada colada tienen sus propias características y varían ampliamente. Estos factores afectan directamente a la exactitud de los resultados de diseño del sistema de llenado.

El diseño del sistema de llenado es algo diferente de la fundición en arena tradicional. En el diseño del sistema de llenado, la particularidad de que el proceso debe ser tomado en cuenta. Las dimensiones de sección transversal de las diversas partes del sistema de gating están relacionados con el tamaño de la pieza fundida, la combinación de los grupos de modelo y el número de piezas por caja.

La combinación de racimos modelo puede reflejar básicamente las características de la fundición y la forma del relleno de la pieza fundida. Debido a la existencia de la agrupación modelo, el comportamiento del metal fundido después de verter es bastante diferente de la de la fundición en arena. El modelo de gasificación necesita para absorber el calor durante el proceso de fundición, por lo que la temperatura de colada de la fundición a la espuma perdida debe ser ligeramente mayor que el de la fundición en arena. Para diferentes materiales de aleación, la temperatura de colada de la fundición a la espuma perdida se controla generalmente a 30 a 50 ° C más alta que la de la fundición en arena. El calor del metal fundido mayor que 30 a 50 ° C puede satisfacer el calor necesario para el modelo de gasificación. Si la temperatura de fundición es demasiado baja, la pieza de fundición es propensa a defectos tales como verter insuficiente, separación frío, y arrugas. Las temperaturas de fundición son demasiado altos, piezas fundidas son propensos a defectos tales como arena.

En el diseño de las dimensiones de sección transversal de cada parte del sistema de gating, la resistencia debido a la existencia del modelo durante la colada del metal fundido en la fundición a la espuma perdida se debe considerar. El caudal mínimo área de bloqueo debe ser ligeramente más grande que el bastidor de arena.

La presión negativa es una medida necesaria para la fundición de espuma perdida de aleaciones de negro. El papel de la presión negativa es una garantía importante para aumentar la resistencia y la rigidez de la arena, y también es la principal medida para eliminar los productos de gasificación del modelo. El tiempo de tamaño y la retención de la presión negativa está relacionada con el material de la fundición y la estructura de la agrupación de modelo y el revestimiento. Para revestimientos con buena permeabilidad a los gases y el espesor del revestimiento inferior a 1 mm, la presión negativa de las partes de hierro fundido es generalmente 0,04 ~ 0.06MPa, que es el límite superior para la fundición de acero. Para las partes de aluminio fundido, la presión negativa se controla generalmente a 0.02 a 0.03 MPa. El tiempo de mantenimiento de presión negativa depende de la estructura de grupos modelo. Cuando el número de grupos modelo en cada caja es grande, la presión negativa tiempo de retención puede extenderse apropiadamente. En general, la presión negativa se detiene cuando la corteza solidificada de la superficie de la pieza de fundición alcanza un cierto espesor. Para recubrimientos más gruesos y permeabilidad a los gases más pobre del revestimiento, la presión negativa y tiempo de espera se puede aumentar apropiadamente.

Tercera, las precauciones para la fundición de espuma perdida

El más tabú de la operación de colada de fundición de espuma perdida es de fundición intermitente, que es fácil de causar defectos de aislamiento de frío en la colada, que es, la temperatura del metal fundido se vierte primero disminuye, lo que resulta en una separación en frío entre el metal fundido y el metal post-fundición. Además, el sistema de fundición de espuma perdido su mayoría utiliza un sistema de colada cerrado para mantener la suavidad de la colada. A este respecto, la forma de la copa puerta está estrechamente relacionado con si la operación de vertido es estable. Cuando se vierte el agua, mantener el nivel de líquido en la copa de vertido estable y hacer que el vertido estable cabeza dinámico.