En la fabricación de moldes, normalmente oímos fundición y forja. ¿Cuál es la diferencia entre los dos procesos de fabricación?

De fundición sólo se utiliza para grandes piezas forjadas. Casting es una estructura de colada con grandes cristales columnares y centros sueltos. Por lo tanto, es necesario romper el cristal columnar en granos de cristal finos por gran deformación plástica, y sin apretar compacto, con el fin de obtener una excelente estructura metálica y las propiedades mecánicas.

La forja es un método de procesamiento en la que se utiliza una prensa de forja para aplicar presión a una pieza en bruto de metal para causar la deformación plástica para obtener una pieza forjada que tiene una cierta propiedad mecánica, una cierta forma y un tamaño. Forja y estampación son de las propiedades de procesamiento mismo plástico, denominados colectivamente como la forja.

Primero, casting

Casting es un proceso de formación de metal líquido, en el que se inyecta una aleación de líquido fundido en un molde pre-preparado para formar una pieza de fundición después del enfriamiento y solidificación. El casting se puede subdividir en la fundición en arena, el moldeo a presión, bastidor de inversión, de cáscara de fundición de acuerdo con el proceso de. , fundición de espuma perdida, baja presión fundición, de fundición por gravedad, etc.

El molde de fundición es un proceso en el que un metal se funde en un líquido que cumpla ciertos requisitos y se vertió en un molde, y después de enfriar y solidificar y la limpieza, un casting (parte o en blanco) tener una forma predeterminada, se obtiene el tamaño y el rendimiento, que es una máquina moderna. El proceso básico de la industria manufacturera.

El vacío producido por la fundición de bajo costo ha, y puede mostrar sus economicality para piezas con formas complicadas., especialmente aquellos con complejo de la cavidad interna; al mismo tiempo, tiene gran capacidad de adaptación y buena integral de propiedades mecánicas. Sin embargo, los materiales necesarios para la producción de piezas fundidas (como el metal, la madera, de combustible, modelado de materiales, etc.) y equipo (tales como hornos de la metalurgia, mezcladores de arena, máquinas de moldeo, núcleo de máquinas para la fabricación de, la caída de arena máquinas de, disparo de máquinas de limpieza, placas de hierro fundido, etc.) Está contaminado por el polvo, gases nocivos y el ruido.

1. Hay muchos tipos de piezas de fundición, que habitualmente son divididos de acuerdo con el método de modelado:

(1) Ordinario de arena de fundición, incluyendo arena mojada tipo, la arena seca tipo de químicos y el endurecimiento de arena tipo.

(2) Fundición especial, de acuerdo a la modelación de materiales, se puede dividir en piezas fundidas especiales con arena mineral natural como material principal de modelado (como la inversión de fundición, la arcilla de fundición, restos de fundición, la presión negativa de la fundición, bastidor sólido, cerámica). la conversión de tipos, etc.) y especiales de fundición de metal como el principal material de fundición (tales como la fundición de metales, el moldeo a presión, de colada continua, baja presión fundición, fundición centrífuga, etc.).

2. El proceso de fundición por lo general incluye:

(1) Preparación de moldes (recipientes que hacen metal líquido en piezas fundidas sólidas). Los moldes se pueden clasificar en tipo arena, el tipo de metal, tipo de cerámica, lodo tipo, tipo de grafito, etc. de acuerdo con los materiales utilizados; Semi-permanente y permanente. Los pros y los contras de fundición de preparación son los principales factores que afectan la calidad de las piezas fundidas;

(2) fusión y colada de fundición de metal, de metal fundido (fundición de aleación de) incluyendo principalmente hierro fundido, fundición de acero fundición de metales no ferrosos de aleación;

(3) Fundición de tratamiento e inspección, fundición tratamiento incluye la eliminación de objetos extraños en la superficie del núcleo y la colada, la eliminación de la columna ascendente, rebabas y rebabas, así como el tratamiento de calor, la conformación de, tratamiento antioxidante y desbaste.

Segundo, forja

La matriz de forja es un método de procesamiento que se aplica presión a la pieza en bruto de metal mediante el uso de una máquina de forjado para deformar plásticamente que para obtener una forja que tiene una cierta propiedad mecánica, una cierta forma y un tamaño, y es uno de los dos componentes principales de la forja.

A través de la forja, se puede eliminar la fundición de soltura y de soldadura agujero del metal, y las propiedades mecánicas de la forja son generalmente superiores a los del mismo material. Para las partes importantes con carga alta y grave de las condiciones de trabajo en la maquinaria, piezas forjadas se utilizan a menudo con excepción de las chapas laminadas disponibles, perfiles o piezas soldadas.

1. Forja se divide de acuerdo con el método de formación

(1) forja abierta (libre de forja)

El impacto de la fuerza o presión que se utiliza para deformar el metal entre la parte superior e inferior de stellite plancha (yunque) para obtener la forja, principalmente de la mano de la forja y la mecánica de la forja.

(2) forja en modo cerrado

El metal blanco es sometido a compresión deformación en una forja tener una cierta forma para obtener una pieza forjada, cuales pueden ser clasificados en forjado, título frío, rotary forja, extrusión, y el como.

2. De acuerdo a la deformación de la temperatura

La forja puede ser dividida en caliente de la forja (temperatura de procesamiento es mayor que la temperatura de recristalización de la blanco de metal), caliente de la forja (por debajo de la temperatura de recristalización) y de forja en frío (la temperatura normal).

La forja de los materiales son principalmente de acero al carbono y acero de aleación de varias composiciones, seguido por el aluminio, magnesio, titanio, el cobre y el como y aleaciones de los mismos. El estado original del material es bar, lingote, polvo de metal y de metal líquido. La relación de área de sección transversal del metal antes de la deformación a la zona de morir después de la deformación se denomina la relación de forja. La adecuada selección de forjar relaciones de tiene mucho que ver con la mejora de la calidad del producto y reducir los costos.

La forja de acuerdo con la temperatura de la pieza en bruto durante el procesamiento se puede dividir en forja en frío y forja en caliente. forja en frío se procesa generalmente a temperatura ambiente, y forja en caliente se procesa a una temperatura de recristalización superior al del metal tocho. Forja, que es a veces calentado, pero la temperatura no supere la temperatura de recristalización, se llama forja en caliente. Sin embargo, esta división no es completamente uniforme en la producción.

La temperatura de recristalización del acero es aproximadamente 460 ° C, pero 800 ° C se utiliza generalmente como la línea divisoria, y más alto que 800 ° C es forjado en caliente; Entre 300 y 800 ° C se llama forja caliente o forjado semi-caliente.

La forja se puede dividir en forja libre, morir forja, título frío, forja radial, extrusión, formando y rodando, forja por laminación, y taladrado de acuerdo con el método de formación. La deformación de la pieza en bruto bajo presión es básicamente libre de restricciones externas, también llamado de forja abierta; la deformación en blanco de otros métodos de forja está limitada por el molde, llamado modo de forja cerrada. La herramienta de formación, tales como la formación de rodadura, forja por laminación, aburrido y similares tienen un movimiento de rotación relativa con la pieza en bruto, y la pieza en bruto se somete a punto por punto y presurización asintótica y formando, que también se llama forja rotativa.

La forja de los materiales son principalmente de acero al carbono y acero de aleación de varias composiciones, seguido por el aluminio, magnesio, cobre, titanio y similares, y aleaciones de los mismos. El estado natural de los materiales es un bar, lingote, polvo de metal y de metal líquido.

En general, pequeñas y medianas piezas forjadas utilizan redonda o barras cuadradas como espacios en blanco. Las propiedades estructura de grano y mecánicas de la barra son uniformes y buena, la forma y tamaño son exactos, y la calidad de la superficie es buena, que es conveniente para la producción en masa. Mientras las condiciones de temperatura de calentamiento y de deformación se controlan adecuadamente, piezas forjadas de alta calidad pueden ser falsificados sin requerir gran deformación de forjado.

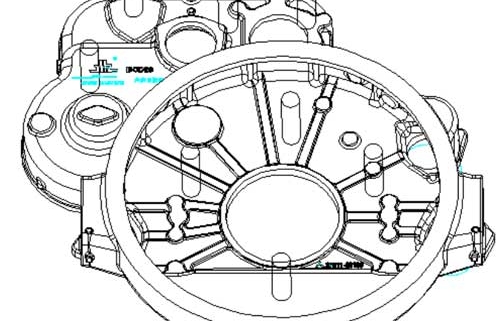

Mediante la aplicación de presión estática para el metal líquido se vierte en el molde para solidificar, cristalizar, fluir, plásticamente deformar y formar bajo presión, una forja boquilla de la forma y el rendimiento deseado puede obtenerse. Líquido de forja de matriz de metal es un método de formación entre la fundición a presión y forja morir, y es particularmente adecuado para las piezas de pared delgada complejas que son difíciles de formar por forja en general troquel.

Diferentes métodos de forja tienen procesos diferentes, entre los cuales el proceso de forja en caliente tiene el proceso más largo, y la secuencia general es: supresión de forja; forjar calentamiento de palanquillas; rollo de forja en blanco; morir forja; el recorte de; inspección intermedia, piezas forjadas de inspección Dimensiones y defectos superficiales; forjar tratamiento térmico para eliminar la forja estrés y mejorar el rendimiento de corte de metal; limpieza, principalmente para eliminar cascarilla de óxido superficie; corrección; inspección, forjas generales se someten a la apariencia y la dureza de inspección, piezas forjadas importantes también se someten a análisis de la composición química , propiedades mecánicas, estrés residual y otras pruebas y ensayos no destructivos.