Процесс литья песка представляет собой способ литья, в котором использует песок в качестве основного формовочного материала, чтобы подготовить почву. литье Песок является наиболее традиционным методом литья. Из-за характеристики отливки песка (не ограничено формой, размер и тип сплава, короткий производственный цикл и низкая стоимость), отливка песка все еще наиболее широко используемый метод отливки в продукции отливки, особенно одного или маленький. Пакетное литье.

Преимущества и недостатки процесса литья песка

преимущество:

1. Глина богата ресурсами и дешевой. Большая часть глины используется мокрый песок может быть переработан после соответствующей обработки песка;

2. Цикл для изготовления пресс-формы является коротким и эффективность работы высока;

3. Смешанный песок может использоваться в течение длительного времени;

4. Адаптивность очень широк. Маленькие части, большие куски, простые куски, сложные детали, отдельные элементы, большие количества могут быть использованы;

Недостатки:

1. Поскольку каждый песок форма может быть только литой раз, плесень повреждена после получения отливки, и должна быть изменена, поэтому эффективность производства литья в песчаные формы является низким;

2. Жесткость формовочной машины пресс-формы не является высокой, и размерная точность отливки бедна;

3. Отливки склонны к дефектам, таким как мытье песка, включение песка, и пористость.

Процесс литья песка

Основной процесс традиционного процесса литья песка имеет следующие шаги: смешивание песка, формование, делать сердечника, формование, наливание, падающий песок, шлифование обработка, осмотр и другие шаги.

1. В стадии смешивания песка, песок и песок сердечника подготовлены для моделирования. Обычно, смеситель песка использован для того чтобы положить старую диаграмму и соотвествующее количество глины для того чтобы пошевелить.

2. этап Mold, по чертежам деталей, чтобы сделать формы и основные коробки, как правило, отдельные элементы могут быть использованы для производства пластиковых форм или металлических форм (обыкновенно как прессформы утюга или прессформы стали) используя деревянные формы, массовое производство, крупномасштабные отливки могут быть использованы для изготовления моделей. Настоящее время, прессформы по-существу сделаны гравировальных станков, так цикл продукции значительно сокращен, и прессформа вообще принимает 2 Для 10 дни.

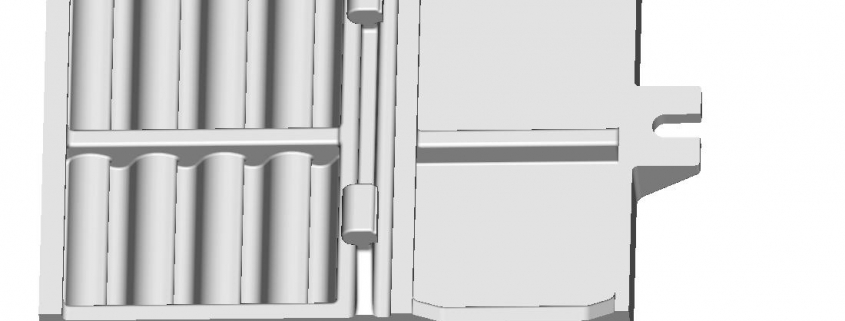

3. Форма (Ядро) этап: в том числе формы (образована полость отливки песка для формирования отливки), делать сердечника (формирование внутренней формы отливки), пресс-формы, чтобы поместить стержень в полость, коробка верхний и нижний песок хорошо) . Моделирование является ключевым звеном в литье.

4. Стадия плавления: в соответствии с требуемыми металлическими компонентами с химическими компонентами, выбрать соответствующую плавильную печь для плавления материала сплава, образуя сетку из жидкого металла жидкости (в том числе квалифицированных компонентов, температура квалифицирован). При плавке обычно используется купол или электрическая печь (в связи с требованиями охраны окружающей среды, купол теперь в основном запрещен, и электрическая печь по-существу использована).

5. Лить этап: расплавленное железо плавится в электрической печи вводят в готовом типа с ковшом. Заливка расплавленного железа требует внимания к скорости заливки, так что расплавленное железо заполняет всю полость. Кроме того, заливка расплавленного железа опасна и должна быть безопасной!

6. Этап чистки: После заливки, после того, как расплавленный металл затвердевает, возьмите молоток, чтобы снять ворота и стряхнуть песок отливки, и после этого используйте машину взрывать песка для того чтобы распылить песок, так что поверхность отливки будет казаться очень чистый! Литье заготовки не является строгим. После осмотра, он может быть отгружен.

7. Кастинг обработка: Для некоторых отливок с особыми требованиями или некоторых отливки, которые не могут удовлетворить требование, простая обработка может потребоваться. Обычно, шлифовальный круг или шлифовальный прибор использованы для обработки и полировать, и заусенцы удаляются, чтобы сделать отливки гладкой.

8. Осмотр отливки: Обычно, в процессе очистки или обработки, неквалифицированные них были обнаружены. Однако, некоторые отливки имеют индивидуальные требования и должны быть проверены снова. Например, некоторые отливки требуют, что центральное отверстие вставлено в a 5 вал cm, так вам нужно нести a 5 вал cm для попытки.

После вышеуказанных восьми шагов, отливки в основном формируются, но для отливок, требующих точности, обработка по-прежнему требуется.