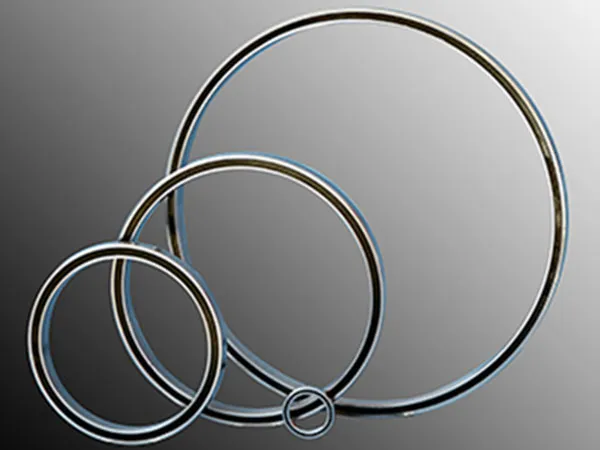

Процесс производства подшипников тонких сечений является сложным и точным усилием, Часто более сложные, чем у стандартных подшипников из-за их чрезвычайно тонких поперечных сечений и точных требований к терпимости.

Процесс производства подшипников тонких сечений

1. Выбор сырья:

Высококачественные стальные сплавы обычно выбираются для их прочности, долговечность, и износить стойкость. Общие материалы включают хромированную сталь (100CR6) и нержавеющая сталь (X65cr13, 440С).

Для требовательных заявлений, Специализированные материалы, такие как высокая азотная сталь (X30crmon15-1) для коррозионной стойкости или керамики (Силиконовый нитрид) для шаров (уменьшение трения и повышения теплостойкости) может быть использован.

Материалы клетки различаются, в том числе прессованная сталь, обработанная бронза, Фенольный материал с фенольным материалом, или высокопроизводительные пластмассы, такие как Peek или полиамид-имид.

2. Ковка (для подшипников колец):

Это начальный шаг для создания основной формы внутренних и внешних колец.

Для больших размеров и колец подшипника с тонким сечением с небольшим соотношением сторон, а “комбинированная ковация” часто используется метод, где два или более пробелов подделываются вместе. После грубого шлифования, Они разделены с помощью проводной резки. Это уменьшает сложность обработки, сводит к минимуму деформацию, Сохраняет материал, и повышает эффективность.

Сталь обычно нагревается до высоких температур (например, 1200 Среди термостойких температурных пределов нескольких материалов, влияющих на температуру опорно-поворотного устройства), застрял, пронзено, и фрезерован.

Меньшие кольца могут быть вырезаны непосредственно из трубок или стержней.

3. Процесс поворота:

Как только сформируются основные кольцевые заготовки, Они подвергаются точной обработке на многократном планках.

Этот шаг включает в себя удаление материала для создания точных внутренних и внешних размеров, Включая гоночные дорожки для щитов и канавки для печать.

Из-за тонкого поперечного сечения и плохой жесткости подшипников тонких сечений, Зажим и позиционирование имеют решающее значение, чтобы избежать деформации. Производители часто используют специализированные светильники (например, Многоточечные зажимные патроны с большой областью контакта круга конверта) и отрегулировать параметры резки (например, высокоскоростная резка, Маленькая обратная разреза, Большой основной угол отклонения) Чтобы минимизировать напряжение обработки, тепловая деформация, и вибрация.

Дополнительный процесс отпуска после шероховатого поворота может быть применен для устранения напряжения.

4. Термическая обработка:

Этот важный шаг усиливает силу, твердость, и износостойкость компонентов подшипника.

Запчасти нагреваются в печи закачки (например, Для 800-830 Среди термостойких температурных пределов нескольких материалов, влияющих на температуру опорно-поворотного устройства) а затем быстро охлажденный, или “утомил,” Погрузив их в соль или масляную ванну.

Во время этого процесса, Внутренняя структура стали подвергается фазовой трансформации (например, Остенит до мартенсита), приводя к расширению объема и внутреннему стрессу.

Утоивание матрицы часто используется для контроля деформации. Если утомиться невозможно, Такие методы, как комплексная форма формирования и отпуск для коррекции деформации чрезмерного наружного диаметра.

5. Шлифование и оттачивание (Прекрасное шлифование):

После термической обработки, Компоненты подшипника основаны до их точных конечных размеров. Это включает использование специализированных шлифовальных машин и различных шлифовальных средств.

Цель состоит в том, чтобы достичь чрезвычайно плавных и точных поверхностей гоночной трассы для оптимальной производительности и минимального трения.

Несколько тонких настройки машинного инструмента часто требуются для поверхности наружного диаметра.

…

Для получения более подробной информации о производственном процессе подшипников тонких секций, пожалуйста, нажмите здесь: https://www.lynicebearings.com/a/blog/thin-section-bearings-manufacturing-process.html