Выбор подходящего вибрационный возбудитель имеет решающее значение для эффективной работы вибросита, поскольку это напрямую влияет на производительность экрана, включая интенсивность вибрации, частота, и амплитуда. Возбуждение генерирует необходимую вибрацию для разделения материалов на экране. Ниже приведено пошаговое руководство по выбору подходящего возбудителя для вашего вибрирующего экрана.

Выбор вибрационного возбудителя

1. Понимание требований к вибрационному грохоту

Прежде чем выбрать возбудитель, важно понимать конкретные требования вашего виброгрохота:

Тип экрана: Определите тип экрана, который вы используете (например, линейный, круговой, эллиптический, п.).

Вибрация Движение: Определите желаемое вибрационное движение (например, линейный, круговой) и амплитуда.

Нагрузка и пропускная способность: Определите ожидаемую нагрузку на сито и желаемую пропускную способность материала..

Размер экрана: Определить размеры вибросита, включая ширину, длина, и номер колоды.

Характеристики материала: Учитывайте свойства обрабатываемого материала (например, сухой, влажный, липкий, большие комки).

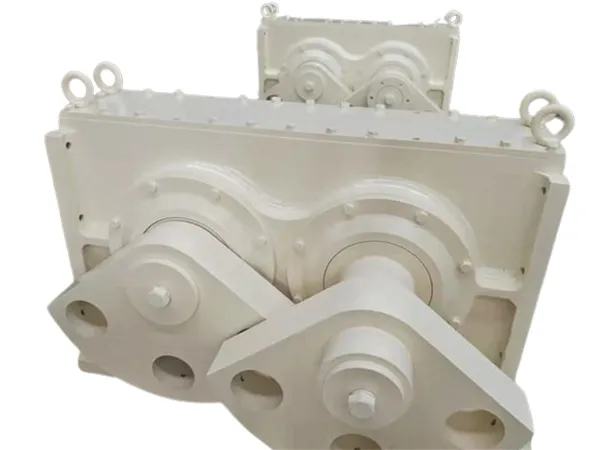

2. Учитывайте тип возбудителя

Возбудители бывают разных типов в зависимости от механизма, используемого для создания вибрации.. Наиболее распространенными типами являются:

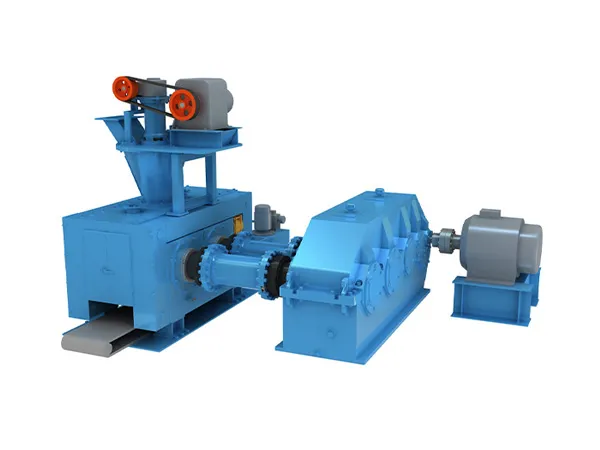

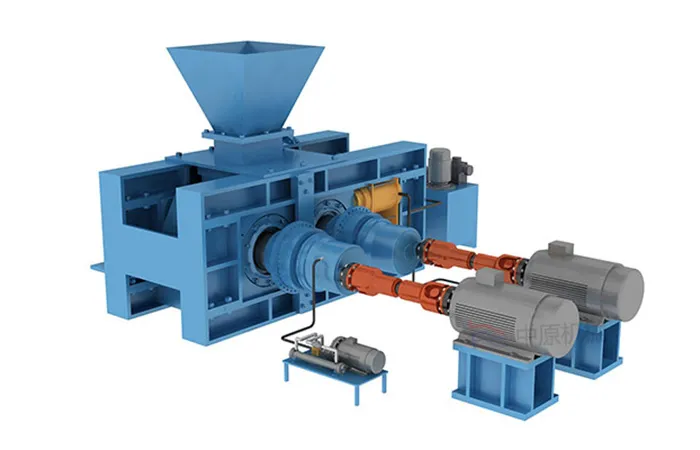

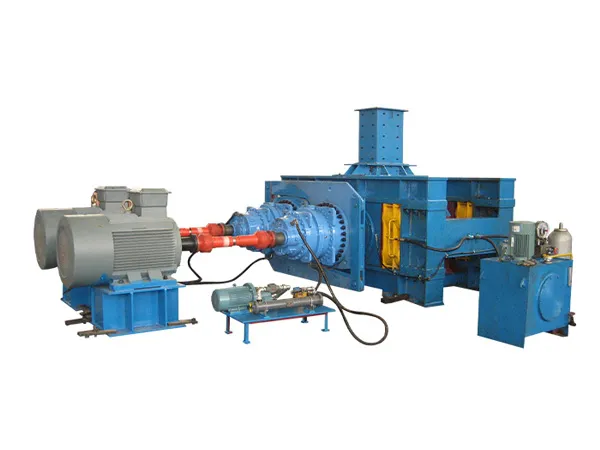

А. Электрический возбудитель

Принцип: Использует электродвигатель с несбалансированным весом для создания вибрации..

Вариант использования: Обычно используется в линейных или круговых вибрационных ситах..

преимущества:

Простой, экономически эффективный, и надежный.

Легко регулировать частоту вибрации..

Недостатки:

Ограниченная выходная мощность по сравнению с гидравлическими возбудителями.

Может потребоваться техническое обслуживание из-за износа двигателя..

…

Для получения более подробной информации о Руководстве по выбору виброгрохота, пожалуйста, посетите : https://www.zexciter.com/en/a/news/vibrating-screen-exciter-selection-guide.html