In the fundición de espuma perdida, the foam coated with refractory coating is placed in a sand box, and the surrounding of the pattern is filled with dry sand. The microseismic and negative pressure are used to compact the liquid metal without casting the core, in the casting and A new casting process that continues to maintain a constant negative pressure during the solidification process to vaporize the foam and then replace it with metal to form a casting.

1. The process flow of lost foam casting is as follows:

1) Pre-expansion

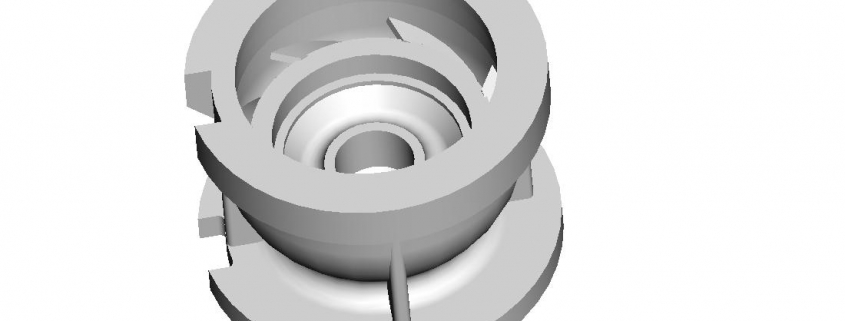

Model production is the first process of the lost foam casting process. Complex castings, such as cylinder heads, require several foam models to be separately fabricated and then glued into a single overall model. Each block model requires a set of molds for production. Además, es posible que se necesite un juego de neumáticos en la operación de encolado para mantener la posición precisa de cada bloque. El proceso de moldeado del modelo se divide en dos pasos.. El primer paso es perlas de poliestireno (EPS) se expanden previamente a una densidad adecuada, típicamente por calentamiento rápido de vapor, lo que se conoce como pre-expansión.

2) Modelado de modelos

Las perlas preexpandidas se estabilizan primero, luego enviado a la tolva de la máquina de moldeo, y alimentado a través del orificio de alimentación. Después de llenar la cavidad del molde con las perlas preformadas, se introduce vapor para ablandar las perlas. En expansión, apretar todos los huecos y unirlos completa el proceso de fabricación del modelo de espuma, que se llama esterilización en autoclave.

Después de moldear, el modelo se enfría por un gran flujo de agua en la cavidad de refrigeración por agua del molde, y luego se abre el molde para sacar el modelo. En este momento, la temperatura del modelo es alta y la fuerza es baja, por lo tanto, se debe tener cuidado durante el desmoldeo y el almacenamiento para evitar deformaciones y daños.. .

3) Combinación de clúster modelo

Antes de usar el modelo, debe almacenarse en el momento adecuado para que madure. El período típico de almacenamiento del modelo es de hasta 30 días. Para el modelo formado por el molde de diseño único., solo necesita ser almacenado para 2 horas. Después de que el modelo haya madurado, se puede dividir. El modelo de bloque está pegado. Las piezas fundidas producidas en masa deben unirse a la máquina de unión automática mediante un adhesivo de fusión en caliente para garantizar la precisión de la unión.. Se pueden utilizar piezas fundidas producidas en lotes pequeños y medianos., pegado a mano con cola fría, y las juntas de las superficies pegadas deben sellarse herméticamente para reducir la posibilidad de defectos de fundición.

4) Recubrimiento por inmersión del grupo de modelos, el secado

Con el fin de producir más piezas fundidas por caja de fundición, a veces muchos modelos se pegan en grupos, los grupos modelo se sumergen en revestimientos refractarios, y luego secado en hornos de circulación de aire de aproximadamente 30~60C (86-140F) para 2~3 después de la hora, después del secado, poner el grupo modelo en la caja de arena, y llene la arena seca para hacer la vibración apretada. La cavidad interna de todos los conjuntos de modelos y la arena seca de la periferia deben estar apretadas y apoyadas.

5) Torrencial

Después de que el grupo modelo se llene en la caja de arena por la vibración de arena seca, el vacío se aspira para formar una presión negativa para fortalecer la compacidad. El molde se puede verter. Después de verter el metal fundido en el molde., el modelo de gasificación se reemplaza por metal para formar una fundición. En el proceso de fundición de espuma perdida, la velocidad de fundición es más crítica que la fundición hueca convencional. Si se interrumpe el proceso de fundición, el patrón de arena puede colapsar y causar desperdicio. Por lo tanto, para reducir la diferencia entre cada colada, lo mejor es usar una máquina automática de vertido.

6) Limpieza de arena caída

Después del vertido, el vacío se libera por un tiempo, se libera el vacío, el colado se solidifica y se enfría en el matraz, y luego la arena se cae. Lanzar arena es bastante simple., y las piezas fundidas de la caja de arena basculante se caen de la arena seca suelta. A continuación, las piezas fundidas se separan automáticamente, limpiado, inspeccionado y colocado en una caja de fundición para el transporte. La arena seca se puede reutilizar después de ser tratada y enfriada por el sistema de tratamiento de arena., y otros procesos adicionales rara vez se utilizan, y la chatarra de metal se puede volver a fundir en la producción.

2. Ventajas del proceso de fundición a la espuma perdida

1) Alta precisión de piezas fundidas La fundición en matriz perdida es un proceso nuevo casi sin tolerancia y moldeado preciso. Este proceso no requiere toma de molde., sin superficie de separación, sin núcleo de arena, entonces el casting no tiene flash, rebabas y ángulo de tiro, y El error dimensional causado por la combinación de núcleos se reduce, la rugosidad de la superficie de la fundición puede alcanzar Ra3.2 a 12.5μm; la precisión dimensional de la fundición puede llegar a CT7 a 9; la tolerancia de mecanizado es como máximo 1.5 a 2 mm, que puede reducir en gran medida el mecanizado El costo se puede reducir por 40% a 50% en comparación con los métodos convencionales de fundición en arena.

2) Diseño flexible: Proporciona suficiente libertad para el diseño estructural de la fundición.. Las fundiciones altamente complejas se pueden moldear con espuma..

3) No hay núcleo de arena en la fundición tradicional., por lo tanto, no hay un espesor de pared desigual de la fundición debido a un tamaño de núcleo de arena inexacto o a una posición de núcleo inexacta en la fundición de arena tradicional.

4) No hay aglutinante químico en la arena de producción limpia.. La espuma es inofensiva para el medio ambiente a baja temperatura., y la tasa de recuperación de la arena vieja ha terminado 95%.

5) Reduzca los costos de inversión y producción para reducir el peso de los espacios en blanco de fundición, y la tolerancia de mecanizado es pequeña.

Por lo tanto, La tecnología de fundición de espuma perdida está en línea con la tendencia general del desarrollo de la fundición.: tiene amplias perspectivas de desarrollo.

3. Inconvenientes y limitaciones del proceso de fundición a la espuma perdida

El proceso de fundición de espuma perdida y otros procesos de fundición tienen sus deficiencias y limitaciones.. No todas las piezas fundidas son adecuadas para la producción por el proceso de espuma perdida, y se requiere un análisis específico. El uso de este proceso se basa principalmente en los siguientes factores.

1) El tamaño del lote de fundición es más grande., y los beneficios económicos son más impresionantes.

2) El orden de buena y mala aplicabilidad de los materiales de fundición es aproximadamente: fundición gris – aleación no ferrosa – acero al carbono ordinario – hierro dúctil – acero bajo en carbono y acero aleado, porque la espuma se quema y se descompone durante el proceso de fundición El efecto de la sustancia en la solución de aleación es diferente. Por ejemplo, para fundición de acero con bajo contenido de carbono, el uso de colada de espuma perdida puede causar problemas de carbonatación en la piel de la colada. Por lo tanto, es necesario hacer los preparativos necesarios antes de la producción para evitar que el experimento del proceso y el ciclo de depuración sean demasiado largos.

3) El tamaño de la fundición considera principalmente el ámbito de uso del equipo correspondiente.

4) Estructura de fundición Cuanto más complicada sea la estructura de la fundición, mejores serán los beneficios económicos y económicos del proceso de fundición de espuma perdida. Para el caso de un canal de cavidad interna estrecho y capa intermedia, es necesario realizar el experimento antes del proceso de espuma perdida antes de poder ponerlo en producción. . Para algunas condiciones simples, el método de fundición en arena también puede producir piezas fundidas de alta calidad, y la eficiencia de producción y el costo de fundición son más bajos que los del proceso de espumado perdido. En este caso, el método de fundición de espuma perdida no se usa necesariamente.

4. Estado de desarrollo del proceso de fundición de espuma perdida en China:

A través de años de práctica de producción., Las empresas de China que utilizan la tecnología de espuma perdida para la producción de fundición han crecido de menos de diez en la etapa inicial a cientos de empresas actuales.. Hay muchos ejemplos exitosos de producción de fundición de espuma perdida en China., y hay bastantes empresas que no han conseguido los resultados esperados. Análisis de experiencias exitosas y lecciones de fracaso, la clave para las perspectivas de desarrollo de la fundición de espuma perdida en China es el grado de conocimiento de este proceso, que radica en el control óptimo del sistema de producción del proceso, incluidas las materias primas, la tecnología de recubrimiento de, hermético a la arena seca Tecnología real y control optimizado de la tecnología del proceso de fundición de espuma perdida.