в потерянная отливка пены, пенопласт с огнеупорным покрытием помещается в ящик с песком, а окружение узора засыпано сухим песком. Микросейсмика и отрицательное давление используются для уплотнения жидкого металла без заливки керна., в литье и новый процесс литья, который продолжает поддерживать постоянное отрицательное давление во время процесса затвердевания, чтобы испарить пену, а затем заменить ее металлом для формирования литья.

1. Технологический процесс литья по газифицируемым моделям выглядит следующим образом.:

1) Предварительное расширение

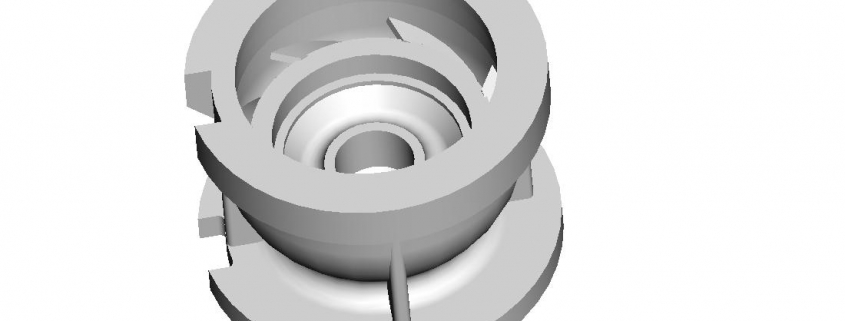

Производство моделей - это первый процесс литья по газифицируемым моделям.. Сложные отливки, такие как головки цилиндров, требуют, чтобы несколько пенопластовых моделей были изготовлены отдельно, а затем склеены в единую общую модель. Каждая блочная модель требует комплекта пресс-форм для производства. Кроме того, при склеивании может потребоваться комплект шин для обеспечения точного позиционирования каждого блока. Процесс формования модели делится на два этапа.. Первый шаг – шарики из полистирола. (прибыль на акцию) предварительно расширены до подходящей плотности, обычно путем быстрого нагрева паром, который называется предварительным расширением.

2) Модельное литье

Предварительно расширенные шарики сначала стабилизируются., затем отправляется в бункер формовочной машины, и подается через отверстие для кормления. После того, как полость формы заполнена предварительно сформированными шариками, пар вводится для размягчения шариков. Расширение, сдавливание всех пустот и склеивание их между собой завершает процесс изготовления пенопластовой модели, что называется автоклавированием.

После формовки, модель охлаждается большим потоком воды в водоохлаждаемой полости пресс-формы, а затем форма открывается, чтобы вынуть модель. В это время, температура модели высокая, а прочность низкая, поэтому необходимо соблюдать осторожность при извлечении из формы и хранении, чтобы предотвратить деформацию и повреждение. .

3) Комбинация модельного кластера

Перед использованием модели, его нужно хранить в подходящее время, чтобы он созрел. Стандартный срок хранения модели составляет до 30 дни. Для модели, сформированной с помощью уникальной пресс-формы, его нужно хранить только для 2 часов. После того, как модель созрела, его можно разделить. Блочная модель склеена. Отливки серийного производства должны быть приклеены к автоматической клеевой машине с помощью термоплавкого клея для обеспечения точности приклеивания.. Можно использовать отливки, выпускаемые малыми и средними партиями., склеивается вручную холодным клеем, а стыки склеиваемых поверхностей должны быть плотно загерметизированы, чтобы уменьшить возможность дефектов литья.

4) Покрытие погружением модельного кластера, сушка

Для того, чтобы производить больше отливок на отливку коробки, иногда многие модели склеены в кластеры, модельные кластеры погружены в огнеупорные покрытия, а затем сушат в печах с циркуляцией воздуха при температуре около 30-60°С. (86-140Ф) на 2~3 После часа, после высыхания, поместите модельный кластер в песочницу, и засыпать сухим песком, чтобы сделать вибрацию тугой. Внутренняя полость всех кластеров модели и сухой песок периферии должны быть герметичны и закреплены.

5) Заливка

После заполнения модельного кластера в песочнице вибрацией сухого песка, вакуум вакуумируется для создания отрицательного давления для повышения компактности. Форму можно заливать. После заливки расплавленного металла в форму, модель газификации заменена на металл для формирования отливки. В потерянном процессе литья пены, скорость литья более критична, чем обычное полое литье. Если процесс литья прерывается, рисунок песка может разрушиться и привести к отходам. Поэтому, чтобы уменьшить разницу между каждым литьем, лучше всего использовать автоматическую разливочную машину.

6) Очистка от падающего песка

После заливки, вакуум сбрасывается на некоторое время, вакуум высвобождается, отливка затвердевает и охлаждается в опоке, а потом песок сыпется. Литье песка довольно просто, и опрокинутые отливки песочницы выпадают из рыхлого сухого песка. Затем отливки автоматически разделяются, очищенный, осмотрен и помещен в литейный ящик для транспортировки. Сухой песок можно использовать повторно после обработки и охлаждения в системе обработки песка., и другие дополнительные процессы используются редко, а металлический лом можно переплавить в производстве.

2. Преимущества процесса литья по газифицируемым моделям

1) Высокая точность отливок Литье по газифицируемым моделям — новый процесс практически без припусков и точной формовки.. Этот процесс не требует взятия формы, нет поверхности разделения, нет песчаного ядра, так что в кастинге нет вспышки, заусенец и угол наклона, и размерная ошибка, вызванная комбинацией сердечника, уменьшена, шероховатость поверхности отливки может достигать Ra3,2 до 12,5 мкм; точность размеров отливки может достигать СТ7 до 9; припуск на обработку не более 1.5 до 2 мм, что может значительно уменьшить механическую обработку. Стоимость может быть снижена за счет 40% Для 50% по сравнению с обычными методами литья в песчаные формы.

2) Гибкий дизайн: Обеспечивает достаточную свободу для структурного проектирования отливки. Отливки сложной формы можно отливать методом пенопластового литья..

3) В традиционном литье нет песчаного сердечника, поэтому нет неравномерной толщины стенки отливки из-за неточного размера песчаного сердечника или неточного положения сердечника при традиционном литье в песчаные формы..

4) В чистом производственном песке нет химического связующего. Пена безвредна для окружающей среды при низкой температуре, и скорость восстановления старого песка закончилась 95%.

5) Сокращение капиталовложений и производственных затрат для уменьшения веса отливок заготовок, и припуск мал.

Поэтому, технология литья по газифицируемым моделям соответствует общей тенденции развития литья: имеет широкие перспективы развития.

3. Недостатки и ограничения процесса литья по газифицируемым моделям

Процесс литья по газифицируемым моделям и другие процессы литья имеют свои недостатки и ограничения.. Не все отливки подходят для производства по методу газифицируемой пены., и нужен специальный анализ. Использование этого процесса в основном основано на следующих факторах..

1) Размер партии отливок больше, да и экономическая выгода впечатляет больше.

2) Порядок хорошей и плохой применимости литейных материалов примерно: серый чугун – цветной сплав – обычная углеродистая сталь – высокопрочный чугун – низкоуглеродистая сталь и легированная сталь, потому что пена сгорает и разлагается в процессе литья Влияние вещества на раствор сплава различно. Например, для стальных отливок с низким содержанием углерода, использование литья по выплавляемым моделям может вызвать проблемы с карбонизацией в литейной корке.. Поэтому, необходимо сделать необходимые приготовления перед производством, чтобы предотвратить слишком долгий технологический эксперимент и цикл отладки.

3) Размер отливки в основном учитывает сферу использования соответствующего оборудования..

4) Структура отливки Чем сложнее структура отливки, тем лучше экономические и экономические преимущества процесса литья по газифицируемым моделям. Для случая узкого канала внутренней полости и прослойки, необходимо провести эксперимент перед процессом потери пены, прежде чем его можно будет запустить в производство. . Для некоторых простых условий, метод литья в песчаные формы также может производить высококачественные отливки, а эффективность производства и стоимость литья ниже, чем в процессе вспенивания с потерями. Может использоваться для автоматизации операций на сборочной линии., метод литья по выплавляемым моделям не обязательно используется.

4. Состояние разработки процесса литья по газифицируемым моделям в Китае:

За годы производственной практики, Количество предприятий Китая, использующих технологию литья по газифицируемым моделям, выросло с менее десяти на начальном этапе до сотен в настоящее время.. Есть много успешных примеров производства литья по газифицируемым моделям в Китае., и есть немало компаний, которые не добились ожидаемых результатов. Анализ успешного опыта и уроки неудач, ключом к перспективам развития литья по газифицируемым моделям в Китае является степень осведомленности об этом процессе., которая заключается в оптимальном управлении производственной системой процесса, в том числе сырье, технология покрытия, Сухая непроницаемая для песка Реальная технология и оптимизированный контроль технологии литья по газифицируемым моделям.