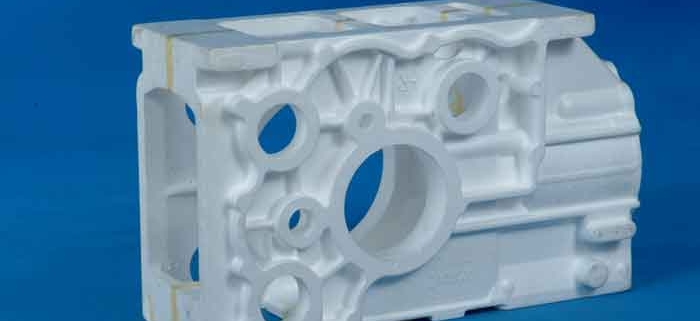

Fundición de espuma perdida, también llamada colada sólida, es un modelo de un modelo de espuma con la misma forma y forma que la pieza fundida. Después de cepillar la pintura refractario y secándolo, que está enterrado en la arena seca y se moldea bajo vacío y bajo vacío. La gasificación del modelo, el metal líquido que ocupa la posición del modelo, y el método de fundición emergente de la formación de la colada después de la solidificación y enfriamiento, la idea del proceso como el núcleo, sigue siendo el alma de la industria, que afecta el futuro de la industria de fundición de espuma perdida y la industria de fabricación de moldes.

Proceso de fundición de espuma perdida

1. Hacer espuma de plástico moho blanco, sistema de colada combinada, gasificación cepillo superficie del molde, rociar pintura resistente a alta temperatura especial y seca.

2. Coloque la caja de arena compartimiento especial en la mesa vibradora, llenar el fondo de arena (la arena seca), tócalo, raspar la plana, poner el molde de gasificación se secó sobre el fondo de arena, llenar la arena seca, y agitar el momento apropiado. Raspar la boca cuadro.

3. Cubrir con película de plástico, poner en el vaso de vertido, conecte el sistema de vacío para aspirar, arena seca se forma y luego fundido, la gasificación moho blanco desaparece, y el metal fundido se reemplaza su posición.

4. Liberar el vacío. Después de la fundición condensada, girar la caja y quitar la pieza fundida de la arena seca suelta.

el control del proceso de fundición de espuma perdida

Primero: la elección de perlas de espuma

1. Hay tres tipos de perlas de espuma para la fundición de espuma.

(1) perlas de resina de poliestireno expandible (abreviado como EPS);

(2) metacrilato de metilo y copolímero de estireno expandible perlas de resina (STMMA para abreviar);

(3) perlas de resina de metacrilato de polimetilo expandible (abreviado como EPMMA).

2. Comúnmente usado perlas de resina de poliestireno expandible (EPS) para la colada de metales no ferrosos, hierro gris y fundición de acero en general.

3. características de talón: translúcido bolas, múltiple pre-expansión 40 ~ 60, tamaño de partícula de 0.18 ~ 0.80 Bo m (6 tamaños).

4. El tamaño de partícula de la perla original, generalmente seleccionado es menor que o igual a 1/9 a 1/10 del espesor de pared mínimo de la pieza fundida.

Segundo: Sobre la producción de modelos

1. Hecha de esferas de espuma: pre-espumación – curación – espuma de moldeo – enfriamiento del molde.

(1) pre-espumación

Antes de las perlas de EPS se añaden al molde, que se espuman primero para expandir las perlas a un cierto tamaño. El proceso de formación de espuma determina la densidad, estabilidad dimensional y la precisión del modelo y es uno de los eslabones clave. Hay tres métodos para la pre-expansión de partículas de EPS: agua caliente pre-expansión, vapor pre-expansión y de vacío pre-expansión. El vacío perlas pre-expandidas tienen una alta tasa de formación de espuma, y las perlas se secan y se usan más.

(2) madurez

Las partículas de EPS pre-espumado se colocan en un lugar seco, silo ventilado durante un cierto período de tiempo. Con el fin de equilibrar la presión externa en las perlas, las perlas tienen elasticidad y re-expansión capacidad para eliminar la humedad en la superficie de las perlas. El tiempo de maduración es de entre 8 y 48 horas.

(3) moldeo de espuma

Las perlas de EPS espumadas y madurado se introducen en la cavidad del molde de metal, calentado, y las perlas se expanden de nuevo para llenar los vacíos entre las perlas, y las perlas se fusionan entre sí para formar una superficie lisa, que es, un molde. El enfriamiento debe ser llevada a cabo antes de que el molde se libera para enfriar el modelo por debajo de la temperatura de reblandecimiento. Después de que el modelo se ha endurecido y en forma de, el molde se puede lanzar. Después de que el molde se libera, no debería haber tiempo para que el modelo sea seco y estable dimensionalmente. El equipo tiene dos tipos de vapor cilindros y máquinas de conformado automáticas.

2, hecha de lámina de plástico de espuma: lámina de plástico de espuma – corte de alambre de resistencia – unión – modelo. Para un modelo simple, un dispositivo de corte de alambre de espuma puede ser utilizado para cortar la hoja de espuma en el modelo deseado. Para los modelos complejos, primero utilizar un dispositivo de corte de alambre de resistencia para dividir el modelo en varias partes y luego pegarlas en todo un modelo.

Tercera: el modelo se combina en racimos

Es una combinación de un auto-procesado (o comprados) modelo de espuma y un modelo de subida de vertido para formar un clúster modelo, que a veces se lleva a cabo antes de que el revestimiento, a veces en el caso de una forma enterrada después se prepara el revestimiento. Es un proceso indispensable para el molde perdido (real) casting. Actualmente se utiliza materiales de unión: emulsión de caucho, resina adhesiva de fusión en disolvente y caliente y cinta de papel.

Cuarto: recubrimiento modelo

La superficie del modelo de fundición de espuma sólida debe estar recubierto con un cierto espesor de pintura para formar la envoltura interior del molde. El papel del recubrimiento es mejorar la resistencia y la rigidez del modelo de EPS, mejorar la resistencia a la erosión superficial de la superficie del modelo, prevenir el daño de la superficie y modelado de vibración del modelo durante el lijado y la deformación del modelo durante el ajuste de presión negativa, y asegurar la exactitud dimensional de la pieza fundida. Un revestimiento especial disponible comercialmente para la fundición de espuma perdida, que se agita con agua en un mezclador de pintura para obtener una viscosidad adecuada. La pintura agitada se coloca en un recipiente, y el grupo de modelo se reviste por inmersión, cepillado, verter, y la pulverización. Por lo general, se aplica dos veces para hacer que el espesor de revestimiento de 0,5 ~ 2 mm. Es seleccionado de acuerdo al tipo de, la estructura y el tamaño de la pieza fundida de aleación de. La capa se seca en 40 a 50 °C.

Quinto: modelado de la vibración

Se introduce un método de modelado de uso general (uno de dos métodos). El proceso incluye los siguientes pasos: preparación del lecho de arena – colocar el modelo de EPS – relleno de arena – sellado y el establecimiento.

1. la preparación del lecho de arena

Colocar el matraz con la cámara de bombeo en el agitador y la abrazadera se. Poner un cierto espesor del fondo de arena en la parte inferior (Generalmente, el espesor del lecho de arena está por encima de 50 ~ 100mm), y la vibración es apretado. La arena de moldeo es arena de cuarzo seca sin aglutinante, sin relleno, y no hay agua. El metal ferroso tiene una alta temperatura y puede ser de arena más gruesa. La aleación de aluminio está hecho de arena fina. La arena se utiliza repetidamente después de ser tratado. La caja de arena es una caja de arena con una sola abertura, una cámara de bombeo o un tubo de aspiración de aire, un mecanismo de elevación o caminar.

2. Coloque el modelo de EPS

Después del tapping, el grupo EPS modelo se coloca de acuerdo con los requisitos del proceso, y la arena es fijo.

3. relleno de arena

Añadir arena seca (varios métodos de lijado) y aplicar la vibración (X, Y, Z) durante 30 ~ 60 segundos, de manera que la arena llena todas las partes del modelo y aumenta la densidad aparente de la arena.

4. estereotipos sellados

La superficie de la caja de arena se sella con una película de plástico. La bomba de vacío se utiliza para dibujar un cierto vacío en la caja de arena. La arena se “une” juntos por la diferencia entre la presión atmosférica y la presión dentro del molde para mantener el proceso de fundición se colapse. “ajuste de presión negativa. más comúnmente utilizado.

Sexto: el reemplazo de fundición

El modelo de EPS suaviza generalmente alrededor 80 ° C y se descompone a 420-480 °C. Los productos de descomposición son el gas, líquidos y sólidos. La temperatura de descomposición térmica es diferente, y el contenido de los tres son diferentes. En la colada sólida, bajo la acción de metal líquido, el modelo de EPS se somete a gasificación pirólisis, genera una gran cantidad de gas, las descargas continuamente a través de la arena revestida, y forma una cierta presión en el molde, modelo y metal brecha. El metal ocupa constantemente la posición del modelo de EPS y los avances, provocando un proceso de sustitución entre el metal líquido y el modelo de EPS. El resultado final del desplazamiento es la formación de una pieza de fundición. La operación de vertido es lento-rápido-lento. Y siguen llegando continuamente para evitar que el proceso de vertido se rompa. Después de verter, el vacío del molde se mantiene durante 3 a 5 minutos y luego se detiene la bomba. La temperatura de vertido es 30 a 50 ° C más alta que la temperatura de la fundición en arena.

Séptimo: enfriamiento y limpieza

Después de la refrigeración, la arena que cae reales de fundición es el más sencillo. La caja de arena puede estar inclinada hacia fuera de la pieza colada o la pieza colada puede ser izada directamente desde la caja de arena. La pieza colada se separa naturalmente de la arena seca. La arena seca separada se tratada y reutilizada.

Lo anterior es la introducción del proceso de fundición a la espuma perdida.