Customizing a l├Łnea de producci├│n de soldadura de la torre de viento involves a comprehensive assessment of your specific manufacturing needs and then selecting and integrating the appropriate automated machinery to meet those requirements. Este proceso es altamente especializado y requiere un enfoque personalizado en lugar de una soluci├│n ├║nica para todos.

L├Łnea de producci├│n de soldadura de torre de viento personalizada

1. Factores clave para la personalizaci├│n

Para personalizar efectivamente una l├Łnea de producci├│n, primero debe definir sus objetivos y limitaciones operativas. Estos factores dictar├Īn el dise├▒o y el equipo de su l├Łnea..

Capacidad de producci├│n: Determine el n├║mero de secciones de torre o torres enteras que necesita producir por semana, mes, o a├▒o. Esto influye directamente en la velocidad de soldadura requerida, capacidad de manejo de materiales, y el nivel general de automatizaci├│n.

Especificaciones de la torre: Las dimensiones y materiales de las torres que producir├Īn son cr├Łticas.

Di├Īmetro y grosor: El rango de di├Īmetros y espesores de la placa de acero que planea usar determinar├Ī el tama├▒o y la potencia de los equipos clave, como las m├Īquinas de rodadura de placas y las fuentes de energ├Ła de soldadura..

Longitud de la secci├│n: La longitud est├Īndar de tu torre “latas” Dicta la longitud requerida de los manipuladores de soldadura y el dise├▒o general del taller.

Grado material: Diferentes calificaciones de acero tienen requisitos de soldadura ├║nicos que influir├Īn en la elecci├│n de los procesos de soldadura y los consumibles.

Dise├▒o del taller: El espacio f├Łsico de su instalaci├│n es una restricci├│n importante.

Espacio disponible: Mapee su instalaci├│n para tener en cuenta todo el flujo de producci├│n, Desde el almacenamiento de materia prima hasta el manejo de productos terminados.

Altura del techo y capacidad de la gr├║a: Aseg├║rese de que sus gr├║as superiores puedan manejar las secciones de torre m├Īs grandes y pesadas.

Flujo de material: Dise├▒ar una l├│gica, Flujo lineal para minimizar el manejo y el movimiento innecesarios.

2. Áreas de personalización clave

Sistemas de manejo de materiales:

Carga/descarga automatizada: Implementar sistemas rob├│ticos o de p├│rtico para el movimiento eficiente de las secciones de la torre.

Transportadores y rodillos: Personalice el tama├▒o y el tipo de transportadores para manejar las dimensiones y el peso de las secciones espec├Łficas de la torre.

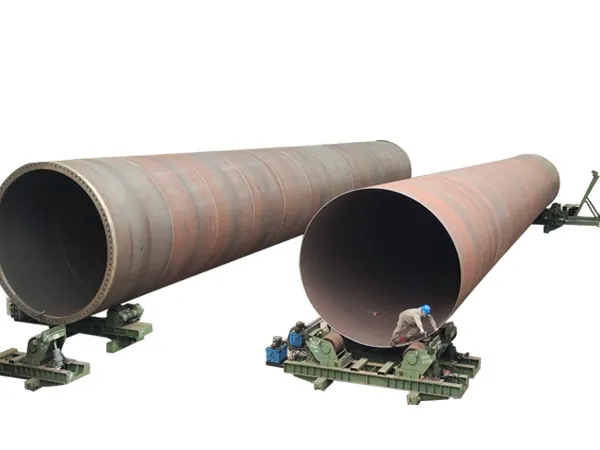

Posicionadores y rotadores: Utilice posicionadores y rotadores de servicio pesado para permitir ├Īngulos de soldadura y acceso ├│ptimos.

Estaciones de ajuste: Dise├▒e estaciones de ajuste especializadas que aseguran una alineaci├│n precisa de las secciones de la torre antes de soldar.

Optimizaci├│n del proceso de soldadura:

Selecci├│n de m├®todos de soldadura: Elija los procesos de soldadura m├Īs adecuados para la fabricaci├│n de torres de viento (p.ej., soldadura de arco sumergido (SIERRA), soldadura de arco de metal de gas (Gawn), soldadura por arco con cento de flujo (FCAW)).

Carruajes de soldadura automatizados: Integre los carros de soldadura automatizados que pueden atravesar las secciones de la torre, Mantener la velocidad constante y la longitud del arco.

Soldadura de m├║ltiples alambres: Considere los sistemas de sierra de m├║ltiples alambres para mayores tasas de deposici├│n y soldadura m├Īs r├Īpida.

Soldadura de brecha estrecha: Implementar t├®cnicas de soldadura de brecha estrecha para reducir el volumen de soldadura y mejorar la eficiencia.

C├®lulas de soldadura rob├│tica: Para espec├Łfico, tareas repetitivas o geometr├Łas complejas, La soldadura rob├│tica puede ofrecer alta precisi├│n y repetibilidad.

Control e inspecci├│n de calidad:

Pruebas no destructivas (NDT): Integrar sistemas NDT automatizados (p.ej., prueba ultras├│nica, Prueba de corriente de Eddy) directamente en la l├Łnea de producci├│n para garantizar la integridad de la soldadura.

Sistemas de visi├│n: Implementar sistemas de visi├│n para el monitoreo de soldadura en tiempo real, detecci├│n de defectos, y seguimiento de costuras precisas.

Registro de datos y trazabilidad: Establecer sistemas para registrar par├Īmetros de soldadura y resultados de inspecci├│n para una trazabilidad integral.

Sistemas de automatizaci├│n y control:

Control PLC/HMI: Implementar un PLC centralizado (Controlador l├│gico programable) y HMI (Interfaz humana-m├Īquina) Para control y monitoreo integral de toda la l├Łnea.

…

Para obtener informaci├│n m├Īs detallada sobre c├│mo personalizar la l├Łnea de producci├│n de soldadura de la torre de la turbina e├│lica, por favor haga clic aqu├Ł: https://www.bota-weld.com/en/a/news/customized-wind-tower-welding-production-line.html