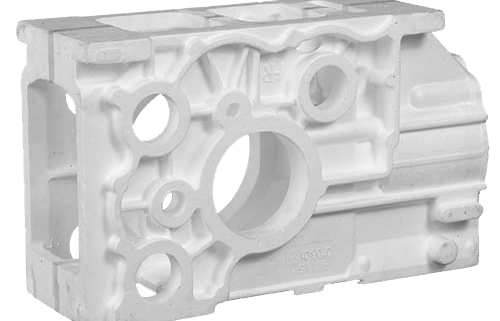

Заготовки потерял пены фасонное литье части, как правило, формируется путем ковки, и цель ковки является получение определенной геометрической формы, таким образом, чтобы сохранить сырье, сэкономить время обработки и снизить затраты.

Первый. Ковка температура

Начальная температура рекристаллизации стали составляет около 727 ° С, но 800 ° С, как правило, используется в качестве разделительной линии. Выше 800 ° С является горячей штамповкой; между 300 и 800 ° С называются теплой ковкой или пол-горячей штамповкой, ковки при комнатной температуре. Это называется холодной ковкой.

Поковка, используемая в большинстве отраслей горячая штамповка, теплая ковка и холодная ковка в основном используются для ковки деталей, таких как автомобили и общее машиностроение. Теплая ковка и холодная ковка может эффективно экономить материал.

Второй. Ковка категории

1.Свободная ковка

Относится к способу обработки ковки, которая использует простой универсальный инструмент или внешнюю силу непосредственно применяется к заготовке между верхней и нижней наковальней ковочного оборудования для деформации заготовки, чтобы получить требуемую геометрию и внутреннего качество. Поковка произведенные методом свободной ковки называются свободными поковки.

Свободная ковка в основном для производства поковок с небольшими количествами, и поковки обрабатываются прессовым оборудование, такие как ковочные молоты и гидравлические машины для получения квалифицированных поковки. Основные процессы свободной ковки включают осадки, удлинение, перфорация, резка, гибочный, скручивание, несоосность и ковка. Свободная ковка является методом горячей ковки.

2. штамповочных

Штамповку делится на свободной ковки и штампованной ковки. Металлическая заготовка подвергается деформации сжатия в кузнечном штампе, имеющем определенную форму для получения кованого куска, и штамповка, как правило, используется для изготовления части, имеющей малого веса и большого размера пакета. Die ковки можно разделить на горячие штамповки, теплая ковка и холодная ковка. Теплая ковка и холодная ковка являются будущими направлениями развития штамповки, а также представляют уровень кузнечного технологии.

3. Шлифовальные кольца

Прокатка кольцо относится к производству кольцевых частей разного диаметра с помощью специального оборудования шлифовального станка, а также используется для производства колес-образных деталей, таких как автомобильные колеса и колеса поезда.

4. Специальная поковка

Специальная ковка включает в себя рулон ковки, крест клиновой прокатки, радиально-ковочной, Ковка жидкости умирают, п. Эти методы являются более подходящими для изготовления деталей со специальными формами. Например, рулон ковка может быть использована в качестве эффективного процесса предварительного формования, чтобы значительно уменьшить последующие давления, образующие; кросс прокатки клин может производить стальные шарики, приводные валы, п.; радиально-ковочный может производить большие поковки, такие как бочки и ступенчатые валы.

Третий. Ковка преимущества

По сравнению с кастингов, металлы могут улучшить их микроструктуру и механические свойства после ковки. После горячей сформированной деформации литой структуры с помощью метода ковочного, оригинальные грубые дендриты и столбчатые зерна стали равноосных перекристаллизовывают структуру с мелкими зернами одинакового размера и из-за деформации и рекристаллизации металла, так, что первоначальное разделение в стальном слитке уплотнении и сварки сыпучих, устьица, включение шлака, п., структура становится более компактным, улучшение пластичности и механические свойств металла. Механические свойства отливок ниже, чем поковки из того же материала.

Кроме того, процесс ковки может обеспечить непрерывность структуры металлического волокна, таким образом, что волокна структура ковки согласуется с формой поковки, и металл обтекаемый завершен, которые могут обеспечить хорошие механические свойства и длительный срок службы в части. Поковка, производимые прецизионной ковки, холодное выдавливание, и теплая экструзия не имеют себе равных по отливок.

Поковка является объектом, к которому металл нажата, чтобы сформировать желаемую форму или подходящую сжимающее усилие за счет пластической деформации. Эта сила, как правило, достигается с помощью молотка или давления. Процесс ковки создает утонченную структуру зерна и улучшает физические свойства металла. При практическом использовании компонентов, правильная конструкция позволяет частицам течь в направлении основного давления.

Через вковку, структура материала может быть тонкой, распределение карбидов и распределение линий тока являются разумными, производительность термообработки улучшается, и срок службы пресс-формы улучшается.

Столкнувшись с основными рабочими частями пресс-формы, особенно те детали, требующие высокого качество термической обработки и длительный срок службы, такие как выпуклые и вогнутые формы фильеры, штамповка, пластиковая головка, и полость литья под давлением умереть, В дополнение к требованию, чтобы получить определенную геометрию. Основной целью является улучшение производительности сырья путем ковки, в дополнение к формированию, экономии сырья и сокращение времени обработки. Поэтому, части формы, особенно основные рабочие части, должны быть налажены перед обработкой, и форма может служить обществу в течение длительного времени.