El proceso de fundición en arena es un método de colada en el que se usa arena como material principal de la moldura para preparar un molde. Moldeo en arena es el método más tradicional de fundición. Debido a las características de la fundición en arena (no limitado por la forma, tamaño y aleación de tipo, corto ciclo de producción y bajo costo), arena de fundición es todavía el más utilizado el método de fundición en el casting de la producción, especialmente simple o pequeña. de fundición por lotes.

Ventajas y desventajas de proceso de fundición en arena

Ventaja:

1. La arcilla es rico en recursos y barato. La mayor parte de la arena húmeda arcilla utilizada puede ser reciclado después del tratamiento adecuado de arena;

2. El ciclo de fabricación del molde es corto y la eficacia del trabajo es alto;

3. mezcla de arena se puede utilizar por un largo tiempo;

4. La adaptabilidad es muy amplia. Piezas pequeñas, piezas grandes, piezas sencillas, piezas complicadas, piezas únicas, grandes cantidades se pueden utilizar;

desventajas:

1. Debido a que cada molde de arena solo puede ser fundido a veces, el molde está dañado después de obtener el casting, y debe ser reconfigurado, por lo que la eficiencia de la producción de fundición en arena es baja;

2. La rigidez del molde de la máquina de moldeo no es alto, y la precisión dimensional de la pieza fundida es pobre;

3. Castings son propensos a defectos tales como lavado de arena, inclusión arena, y porosidad.

proceso de fundición en arena

El proceso básico de la tradicional arena de fundición proceso tiene los siguientes pasos: mezcla de arena, moldeo, núcleo de decisiones, moldeo, verter, la caída de la arena, procesamiento de molienda, inspección y otras medidas.

1. En la etapa de mezcla de arena, la arena y la arena están preparados para el modelado. En general, el mezclador de arena se utiliza para poner la vieja figura y la cantidad apropiada de arcilla para revolver.

2. etapa molde, de acuerdo con los diagramas de piezas para hacer moldes y cajas de machos, generalmente piezas individuales se pueden utilizar para producir moldes de plástico o moldes de metal (comúnmente conocido como moldes de hierro o de acero los moldes) utilizando moldes de madera, producción en masa, piezas fundidas de gran escala se pueden utilizar para hacer modelos. Hoy en día, los moldes se compone básicamente de máquinas de grabado, por lo que el ciclo de producción es considerablemente acortada, y el moldeo por lo general, se tarda 2 a 10 días.

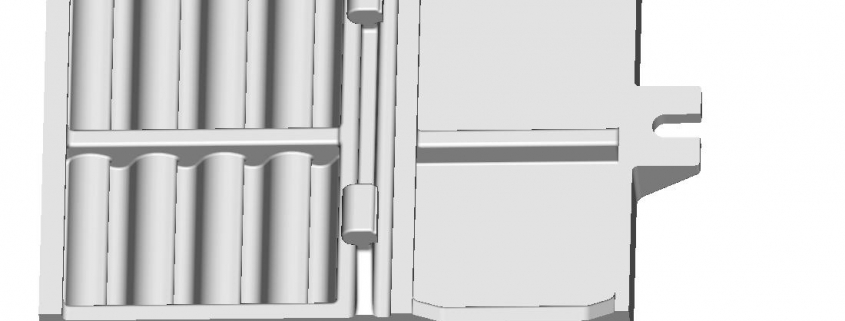

3. La forma (core) etapa: incluyendo la forma (cavidad formada con arena de fundición para formar la pieza fundida), núcleo de decisiones (la formación de la forma interna de la fundición), el molde para poner el núcleo en la cavidad, la caja de arena superior e inferior es buena) . El modelado es un eslabón clave en la fundición de.

4. La etapa de fusión: de acuerdo con los componentes de metal requeridos con componentes químicos, elegir el horno de fusión apropiada para fundir el material de la aleación, formando una cuadrícula de líquido metal líquido (incluyendo componentes calificados, temperatura calificado). Fundición utiliza generalmente una cúpula o un horno eléctrico (debido a los requisitos de protección ambiental, la cúpula es ahora, básicamente, prohibido, y el horno eléctrico es básicamente utilizado).

5. Verter la etapa: el hierro fundido fundido en el horno eléctrico se inyecta en el tipo de acabado con un cucharón. El vertido de hierro fundido requiere prestar atención a la velocidad de colada, para que el hierro fundido se llena toda la cavidad. Además, verter el hierro fundido es peligroso y debe ser seguro!

6. Etapa de limpieza: Después del vertido, después se solidifica el metal fundido, tome el martillo para quitar la puerta y sacude la arena de la fundición, y, a continuación, utilizar el chorro de arena de la máquina para pulverizar arena, de manera que la superficie de la pieza fundida aparecerá muy limpio! La pieza en bruto de fundición no es estricta. después de la inspección, puede ser enviado hacia fuera.

7. procesamiento de fundición: Para algunas piezas fundidas con requerimientos especiales o algunas piezas que no pueden cumplir con los requisitos, procesamiento simple puede ser necesaria. En general, la muela o la lijadora se utiliza para el procesamiento y pulido, y las rebabas se eliminan para hacer las piezas de fundición más suave.

8. Casting de inspección: En general, en el proceso de limpieza o de procesamiento, los no calificados se han descubierto. Sin embargo, algunas coladas de necesidades individuales y se deben revisar de nuevo. Por ejemplo, algunas piezas de fundición requieren un orificio central para ser insertado en un 5 cm de eje, así que usted necesite usar un 5 cm de eje para un intento de.

Después de ocho pasos, las piezas de fundición son, básicamente, formó, pero para las piezas fundidas que requieren precisión, Todavía se requiere mecanizado.