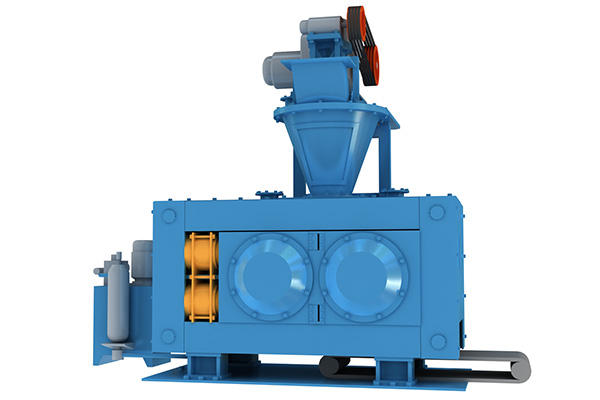

Valve bag packaging machines are automated systems that fill and seal bags made of flexible materials, such as laminated films, with powders, gránulos, or other free-flowing products. They are commonly used in a variety of industries, incluyendo comida, máquina de hacer briquetas de carbón, and agricultural.

Valve bag packaging machines can be integrated into a complete packaging line, including product handling and bag making equipment. Some key features of valve bag packaging machines include:

- Accurate Filling: Valve bag packaging machines typically use weight or volumetric measurement to ensure accurate product filling.

- Fast Packaging Speed: These machines are capable of filling and sealing bags at high speeds, depending on the product and machine model.

- Automated Sealing: Valve bag packaging machines feature automated sealing systems that secure the bag’s contents and prevent contamination.

- Easy Operation and Maintenance: Many valve bag packaging machines are designed for ease of operation and maintenance, with user-friendly controls and quick-release components.

- personalizable: Valve bag packaging machines can be customized to meet specific packaging requirements, such as filling volumes, bag sizes, y materiales.

If you are looking for a valve bag packaging machine solution, it is important to consider your specific needs and choose a machine that is capable of meeting your requirements, such as production speed, precisión, and bag size. A professional packaging equipment supplier can help you choose the right machine for your business.

More detailed information about the valve bag packaging machine solution can be clicked to visit:https://www.lyhuatianm.com/square-bottom-machine

.jpg)