https://www.ls-casting-mold.com/wp-content/uploads/2024/06/Bucket-Elevator.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2025-11-27 13:44:112025-11-27 13:44:11Сварочные позиционеры с регулируемой нагрузкой: Повышение точности, Безопасность, и эффективность современной сварки

https://www.ls-casting-mold.com/wp-content/uploads/2024/06/Bucket-Elevator.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2025-11-27 11:34:562025-11-27 11:34:56Основные советы по техническому обслуживанию сварочного позиционера и руководство по устранению неполадок для обеспечения надежной работы

https://www.ls-casting-mold.com/wp-content/uploads/2023/10/Skyhook-Welding-Positioner3.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2025-11-27 11:31:072025-11-27 11:31:07Как правильно выбрать сварочный позиционер для вашего завода

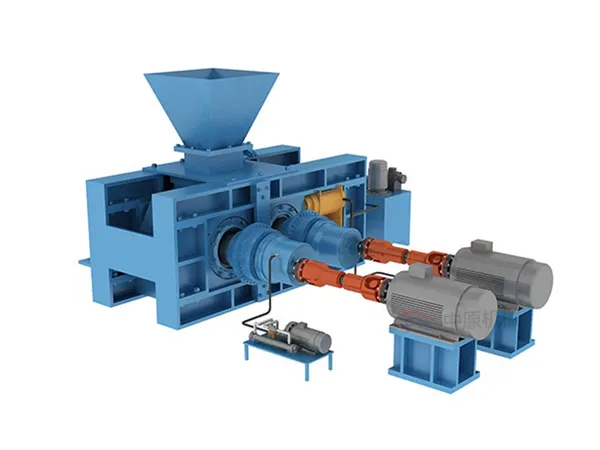

https://www.ls-casting-mold.com/wp-content/uploads/2022/03/20181211140425_4358.jpg

450

700

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2025-11-27 11:21:042025-11-27 11:21:046 Проверенные стратегии продления срока службы мелющих валков высокого давления (HPGR)

https://www.ls-casting-mold.com/wp-content/uploads/2022/03/20181211140425_4358.jpg

450

700

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2025-11-27 10:55:282025-11-27 10:55:28HPGR против шаровых мельниц: Какая технология измельчения максимизирует эффективность и снижает затраты в горнодобывающей промышленности?

https://www.ls-casting-mold.com/wp-content/uploads/2022/03/20181211140425_4358.jpg

450

700

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2025-11-27 10:43:092025-11-27 10:43:09Революция в производстве фосфатов: Как измельчающие валки высокого давления повышают эффективность и сокращают затраты

https://www.ls-casting-mold.com/wp-content/uploads/2022/03/20181211140425_4358.jpg

450

700

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2025-11-27 10:37:552025-11-27 10:37:55Как измельчающие валки высокого давления повышают эффективность измельчения цемента

https://www.ls-casting-mold.com/wp-content/uploads/2023/07/Double-banana-sieve-e1689989322808.png

400

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2025-11-27 10:21:202025-11-27 10:21:20Как высокоэффективные линейные вибрационные грохоты улучшают обработку материалов и производительность производства

https://www.ls-casting-mold.com/wp-content/uploads/2023/07/Double-banana-sieve-e1689989322808.png

400

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2025-11-27 10:14:492025-11-27 10:14:49Обслуживание промышленных экранов: Предотвратите простои и оптимизируйте эффективность скрининга

https://www.ls-casting-mold.com/wp-content/uploads/2022/02/Vibrating-Screen4-1.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2025-11-27 10:02:422025-11-27 10:02:42Как линейные вибрационные грохоты меняют обработку материалов в современном производстве

Прокрутите к началу