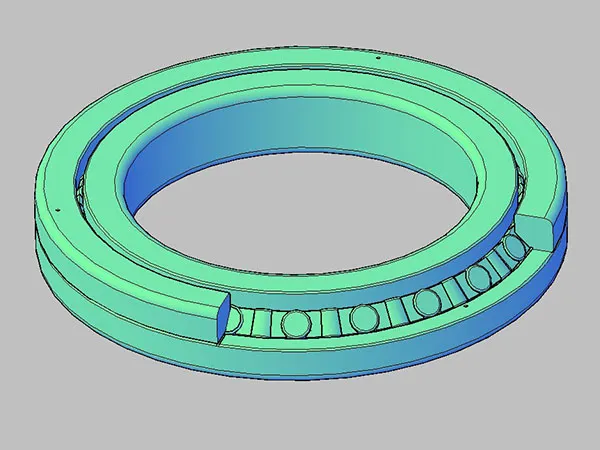

Прецизионные скрещенные роликоподшипники лежат в основе современного высокоточного оборудования, от робототехники и оборудования с ЧПУ до аэрокосмического и медицинского оборудования. Их уникальная конструкция обеспечивает исключительную жесткость и плавное вращение., но даже незначительные вибрации могут снизить производительность, сократить срок службы подшипников, и влияют на точность работы. Для инженеров и ремонтных бригад, понимание того, как контролировать вибрацию, является ключом к поддержанию эффективности и надежности..

Снижение вибрации в прецизионных скрещенных роликоподшипниках

Распространенные причины вибрации подшипников

Вибрация прецизионных скрещенных роликоподшипников может быть вызвана несколькими факторами.:

Производственные вариации. Небольшие несоответствия в геометрии роликов или дорожек качения могут создавать микровибрации во время работы..

Ошибки при установке. Несоосность или неровные монтажные поверхности могут привести к неравномерному распределению нагрузки., что приводит к нежелательным колебаниям.

Внешние силы – Ударные нагрузки, неравномерное распределение веса, или работа на высоких скоростях может усилить вибрацию..

Проблемы со смазкой. Недостаточная или неправильная смазка увеличивает трение., что усиливает вибрации и рабочий шум.

Эффективные стратегии снижения вибрации

1. Обеспечьте точное выравнивание

Правильное выравнивание между подшипником и его корпусом имеет решающее значение.. Даже небольшое смещение может вызвать колебания.. Используйте прецизионные инструменты для центровки и следуйте спецификациям производителя по крутящему моменту для достижения оптимальных результатов..

…

Для получения более подробной информации о том, как минимизировать вибрацию в прецизионных скрещенных роликоподшипниках для достижения максимальной эффективности, пожалуйста, нажмите здесь:https://www.lynicebearings.com/a/blog/reducing-vibration-in-precision-crossed-roller-bearings.html