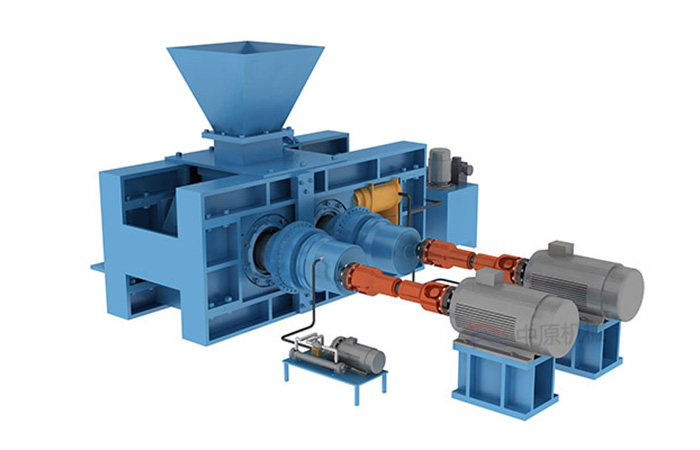

Мы все знаем, что когда некоторые машины и оборудование должны генерировать силу возбуждения, если в самой машине нет этой функции, необходимо добавить некоторые вибрационные устройства. Вибрационный грохот должен использовать механическую вибрацию для просеивания материалов.. Поэтому, вибрация Вибрационный возбудитель стал одним из важных компонентов вибрационного грохота..

При покупке вибрационный возбудитель, многие пользователи обычно сосредотачиваются на качестве и производительности возбудителя.. Однако, пока качество передано, Можно ли полностью гарантировать использование возбудителя вибрационного грохота?? Это не тот случай. Хотя качество возбудителя находится в центре внимания, использование возбудителя является правильным и разумным, а также это важный фактор, влияющий на производительность вибрационного грохота.. При неправильной эксплуатации в течение длительного времени, легко вызвать отказ возбудителя, что влияет на нормальную работу вибрационного грохота. Как производитель старомодных вибрационных грохотов, Лоян Хайсайде тяжелой промышленности Co., LTD. делится с вами мерами предосторожности при использовании вибровозбудителей, чтобы больше людей могли научиться правильному использованию вибрационных возбудителей.

Правильное использование возбудителя вибрационного грохота резюмируется следующим образом.:

1. Перед началом работы, проверить затяжку всех болтов, и после первоначальной работы для 8 часов, проверьте, нет ли ослабления, и снова затяните.

2. Проверить уровень масла в возбудителе. Если уровень масла слишком высок, температура возбудителя повысится или будет трудно работать. Если уровень масла слишком низкий, это приведет к недостаточной смазке и повреждению подшипника. Обычно, 2/3 смазочная полость должна быть заполнена. должен.

3. Обеспечьте минимальный зазор между всеми движущимися частями и неподвижными объектами..

4. Когда начинается загрузка вибросита, это вызовет большее давление на подшипник возбудителя и сократит срок службы. Поэтому, необходимо проверить ситовую поверхность вибросита перед открытием, чтобы убедиться, что вибросито запускается без нагрузки, а затем начните подачу после того, как вибрационный грохот работает плавно. Перед выключением, кормление должно быть прекращено в первую очередь, и машина должна быть выключена после того, как материал на поверхности экрана будет слит.

Подробности доступны здесь:https://www.hsd-industry.com/news/the-use-of-vibrating-screen-exciter/