Подшипники с перекрестными роликами точные подшипники, предназначенные для обработки радиальных, осевой, и момент загружается одновременно в компактной структуре. Из -за их уникального расположения цилиндрических роликов, ориентированных попеременно под прямым углом, Они широко используются в робототехнике, Станки, медицинское оборудование, и вращающиеся столы. Правильная установка имеет решающее значение для обеспечения оптимальной производительности, долгой срок службы, и высокая точность вращения. Установка скрещенных роликовых подшипников требует точности и приверженности конкретным шагам для обеспечения оптимальной производительности и долговечности. Вот общий гид.

Как установить скрещенные роликоподшипники

1. Подготовка:

Чистота - это ключ: Убедитесь, что корпус и поверхности вала тщательно чистые и свободны от заусенцев, пыль, или любые загрязнители. Используйте ткань без ворса и подходящий чистящий агент.

Осмотр компонентов: Тщательно осматривать подшипник, вал, и жилье для любого повреждения, дефекты, или нарушения.

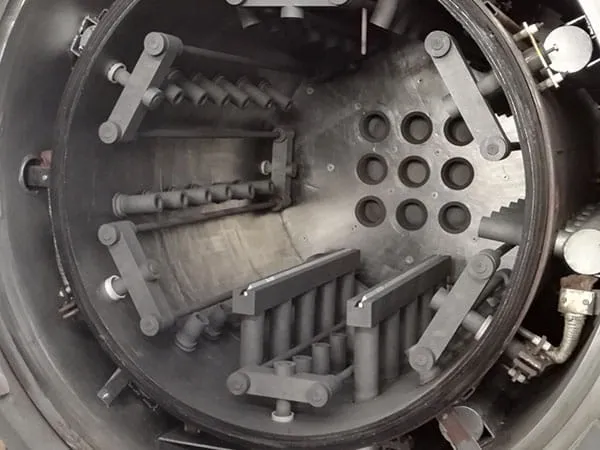

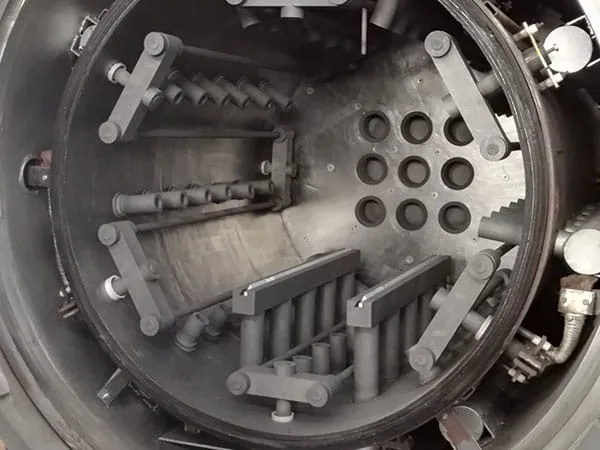

Соберите инструменты: Вам понадобится пресса, нагревательное устройство (Индукционный обогреватель или масляная ванна), соответствующие оправки или рукава, крутящий ключ, оценочные датчики, и смазка сборки.

2. Установка внутреннего кольца (если это применимо):

Обогрев (Рекомендуется): Для правильного помещения для помех, Внутреннее кольцо подшипника часто нагревается, чтобы расширить его. Индукционный обогреватель идеально подходит, поскольку он обеспечивает даже нагрев. Альтернативно, Можно использовать масляную ванну, Но убедитесь, что масло чистое и нагревается до рекомендуемой температуры (Обычно около 80-100 ° C. / 176-212°Ф). Не превышать 120 ° C (248°Ф) Если не указано производителем.

Не используйте открытое пламя.

Прессование (Если не нагреть или для небольшого помех): Если нагревание не подходит или требуется только небольшое помещение для помех, может быть использован пресс. Нанесите даже давление на конечную поверхность внутреннего кольца, используя подходящую оправку или рукав, которая контактирует со всей внутренней поверхностью кольца. Никогда не нажимайте на внешнее кольцо при установке внутреннего кольца.

Выровнять и скользить: После нагрева или нажатия, осторожно сдвиньте внутреннее кольцо на вал, Обеспечение того, чтобы он правильно выровнен и сидел на плече вала.

3. Монтирование внешнего кольца:

Охлаждение (если это применимо): В некоторых случаях, Корпус может быть охлажден, чтобы слегка уменьшить его, прежде чем вставить внешнее кольцо.

Прессование: Используя прессу, осторожно введите внешнее кольцо в корпус. Убедитесь, что вы оказываете даже давление на конечную поверхность внешнего кольца, используя подходящую оправку или рукав, которая контактирует со всей внешней поверхностью кольца. Никогда не нажимайте на внутреннее кольцо при установке внешнего кольца.

Выравнивание: Убедитесь, что внешнее кольцо идеально выровнено с корпусом..

4. Сборка подшипника в приложение:

Смазка: Нанесите тонкий слой, даже слой рекомендуемой смазки (смазка или масло) к гонкам подшипника и катящиеся элементы. Это помогает с начальным вращением и предотвращает ржавчину.

Тщательная вставка: Осторожно вставьте собранное подшипник (или отдельные внутренние/внешние кольца, если не собираются) в его окончательную позицию в машине или механизме.

…

Для получения более подробной информации о том, как установить поперечные роликовые подшипники, пожалуйста, нажмите здесь: https://www.prsbearings.com/a/news/how-to-install-crossed-roller-bearings.html