Сталь и бетон-два наиболее распространенных материала для крупномасштабной конструкции, Но они имеют ключевые различия в свойствах, Строительные методы, расходы, и воздействие на окружающую среду. Обычно, стальные конструкции are known for their high strength-to-weight ratio, что позволяет зажигать, более гибкие конструкции и более быстрое строительство, В то время как бетонные конструкции ценятся за их высокую прочность на сжатие, долговечность, и пожарная стойкость.

Различия между стальной конструкцией и бетонной конструкцией

Стальная конструкция

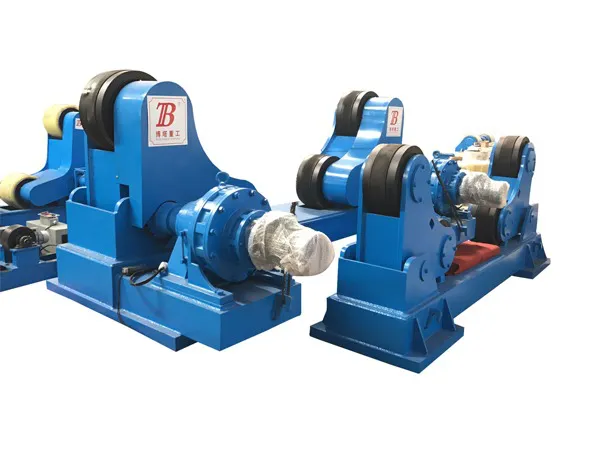

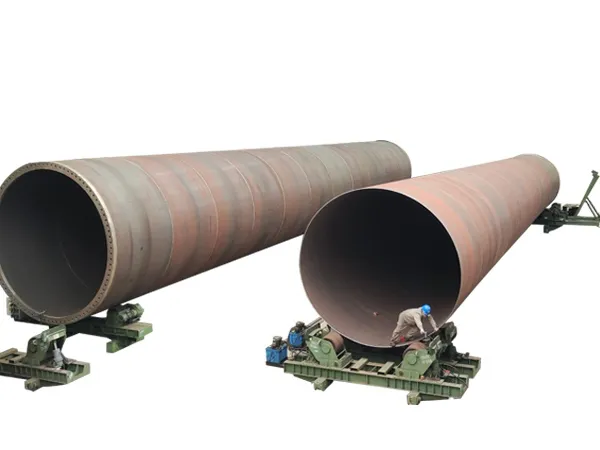

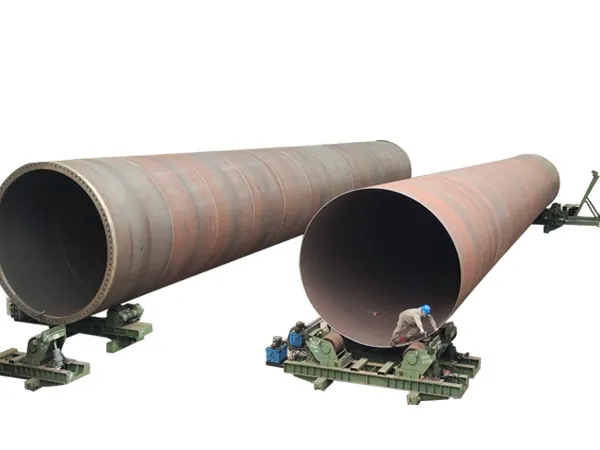

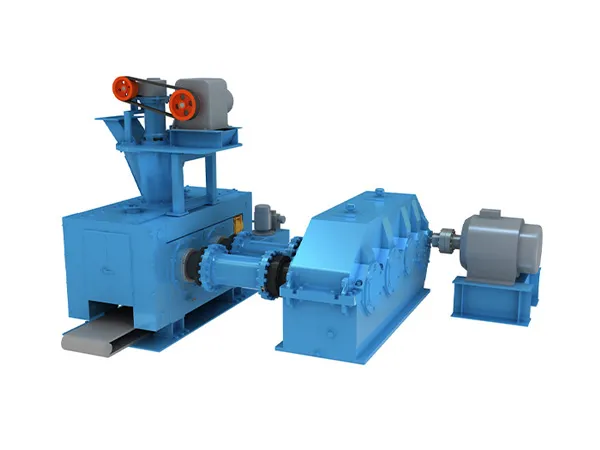

Описание: Стальные конструкции изготовлены из взаимосвязанных стальных компонентов, такие как лучи, столбцы, и фермы, которые изготовлены в мастерской, а затем собираются на месте с использованием болтов или сварки.

преимущества:

Высокое соотношение прочности к весу: Сталь невероятно прочна для своего веса, разрешение на более легкие структуры и более длинные пролеты без промежуточных опоров.

Скорость строительства: Изготовление за пределами площадки и быстрая сборка на месте значительно сокращает время строительства.

Долговечность: Сталь - долговечный материал, устойчив к гниению, насекомые, и старение.

Гибкость и адаптивность: Стальные конструкции могут быть легко изменены, расширен, или даже разобрать и использовать повторно.

Seismic Resistance: Steel’s ductility allows it to deform under stress without brittle failure, making it good for earthquake-prone areas.

Устойчивое развитие: Steel is 100% recyclable, making it an environmentally friendly option.

Недостатки:

Коррозия: Steel is susceptible to rust when exposed to moisture and oxygen, requiring protective coatings or regular maintenance.

Огнестойкость: While steel doesn’t burn, its strength can significantly decrease at high temperatures, leading to structural collapse. Меры огнеупорного покрытия важны.

Стоимость: Начальная стоимость стальных материалов и изготовления может быть выше бетона.

Усталость: При повторной циклической нагрузке, Сталь может испытывать усталостную неудачу.

Типичные приложения: Высокие здания, мосты, Промышленные здания, стадионы, Длинные крыши, и эстетически открытые структуры.

Бетонная конструкция

…

Более подробную информацию о разнице между стальной конструкцией и бетонной конструкцией можно найти здесь: https://www.meichensteel.com/a/news/differences-between-Structure-andconcrete Structure.html