El precio de un hoja de aluminio recubierta puede variar significativamente debido a una serie de factores. Basado en los datos disponibles, El precio por metro cuadrado puede variar desde aproximadamente $20 para acabar $1000 USD dependiendo de las especificaciones.

Rango de precios por metro cuadrado para láminas de aluminio revestidas

Economía (Revestimiento, grosor más delgado, colores estándar): Aproximadamente **$15 – $30** por metro cuadrado

gama media (revestimiento de PVDF, espesor medio, colores comunes): Aproximadamente **$30 – $50** por metro cuadrado

gama alta (Triple recubrimiento de PVDF o nanorrevestimiento, más grueso, colores especiales o tamaños personalizados): puede exceder **$50** por metro cuadrado

Factores clave que afectan el precio de las láminas de aluminio revestidas

1. Espesor de la lámina de aluminio

Este es el factor más directo que afecta el precio.. Cuanto más gruesa es la lámina de aluminio., Cuantas más materias primas se requieran, y cuanto mayor sea el precio. Por ejemplo, una lámina de aluminio revestida de 0,3 mm de espesor del mismo tamaño y revestimiento será significativamente más barata que una de 2,0 mm de espesor. Al seleccionar, determine el espesor requerido según el escenario de su aplicación (p.ej., decoración de interiores, muros cortina exteriores, señalización, etc.).

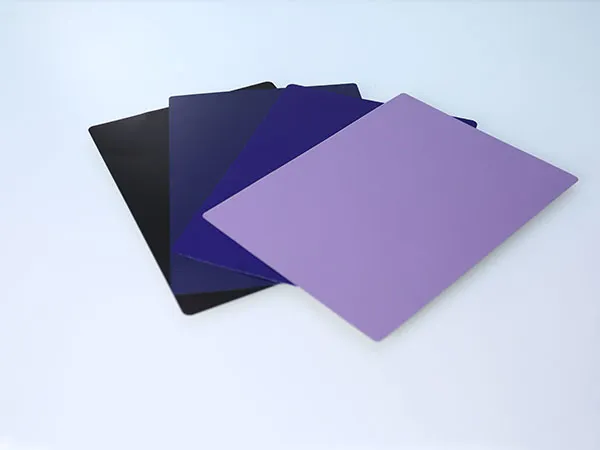

2. Tipo de Recubrimiento

El recubrimiento es uno de los valores fundamentales de las chapas de aluminio revestidas., determinar la resistencia a la intemperie del material, estabilidad del color, y atractivo estético. Los diferentes tipos de recubrimientos varían significativamente en precio.:

Poliéster (educación física) Revestimiento: Este es el recubrimiento más común., Ofrece una buena relación calidad-precio y es adecuado para uso en interiores o exteriores con bajos requisitos de resistencia a la intemperie..

fluorocarbono (PVDF) Revestimiento: Ofrece una excepcional resistencia a la intemperie y protección UV., con color duradero, convirtiéndolo en la opción preferida para fachadas de edificios al aire libre. Los paneles de aluminio recubiertos de PVDF suelen costar más que los recubiertos de PE.

Recubrimiento Nano-PVDF: Agrega funcionalidad de autolimpieza al PVDF, resultando en un precio más alto.

Otros recubrimientos especiales: Como recubrimientos antimicrobianos., revestimientos resistentes al fuego, etc. Estos recubrimientos con funciones especiales también aumentan el precio..

3. Proceso de recubrimiento & Marca

Métodos de recubrimiento: Los métodos comunes incluyen el recubrimiento con rodillo y el recubrimiento por pulverización.. El recubrimiento por rodillo es más eficiente y rentable, mientras que el recubrimiento por pulverización puede lograr formas y detalles más complejos.

…

Para información más detallada sobre el precio de las láminas de aluminio lacadas en colores por metro cuadrado., por favor haga clic aquí:https://www.dw-al.com/a/news/coated-aluminum-sheet-price-per-square-meter.html