UNA hammer crusher is widely used in mining, cemento, carbón, metalurgia, and construction industries for crushing brittle materials such as limestone, slag, and coal. To ensure stable operation, extend equipment life, and reduce downtime, proper maintenance is essential.Maintaining a hammer crusher is crucial for its optimal performance, longevidad, and safe operation.

Hammer Crusher Maintenance

I. Inspecciones periódicas (A diario, Semanalmente, Mensual, Anualmente):

Hammers and Hammer Rods:

Inspección visual: Look for rounded, blunted, chipped edges, grietas, or fractures.

Rotación: Hammers often have multiple striking edges (2-way or 4-way reversible). Rotate them to a new edge when the current one becomes worn. This maximizes their lifespan.

Reemplazo: Replace hammers when all cutting edges are rounded or if they show excessive wear or damage. Replace hammers in factory-balanced sets to prevent imbalance.

Hammer Rods: Inspect for grooving or wear. Replace if grooving is present, especially when replacing hammers in a row.

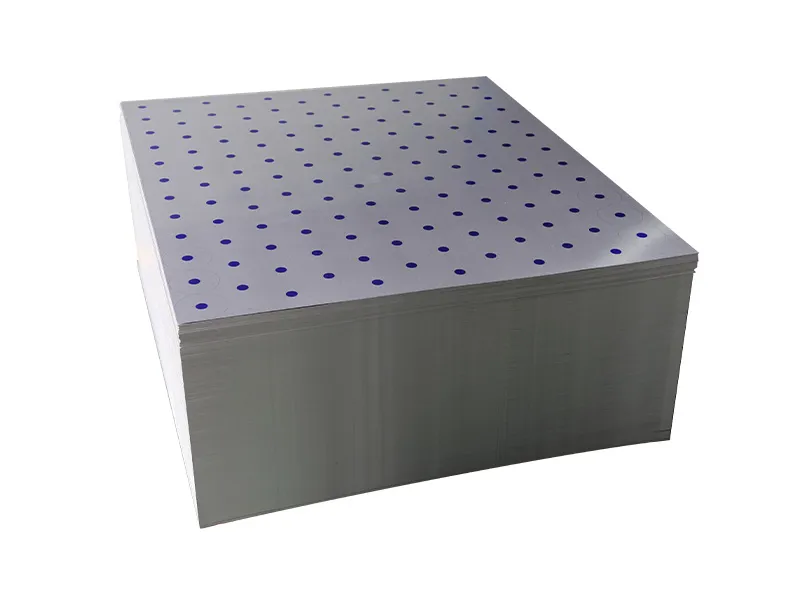

Screens/Sieve Plates and Bar Grates:

Wear and Damage: Check for holes, lágrimas, excessive clogging, or elongated perforations.

Limpieza: Regularly remove material buildup to ensure better efficiency.

Reemplazo: Replace screens or bar grates when worn or damaged, as worn-out openings lead to inconsistent particle size.

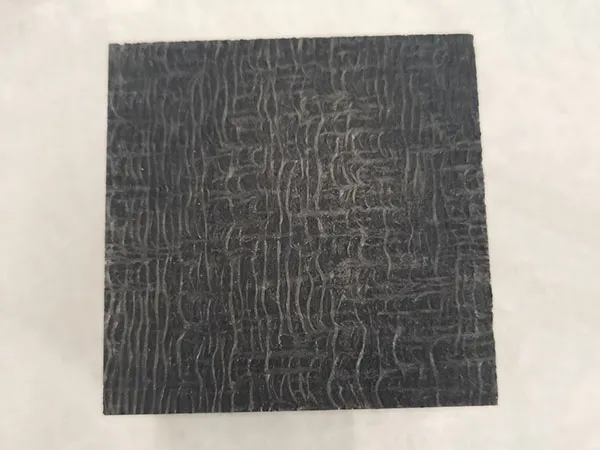

Wear Plates/Liners:

Thinning: Inspect regularly for signs of thinning, particularly around the bolts.

Reemplazo: Replace wear plates when they show signs of thinning to protect the main housing.

hemos resuelto los pasos de instalación de los rodillos de molino de rodillos de alta presión y las camisas de los rodillos para su referencia:

Signs of Wear: Check for signs of wear, calentamiento excesivo (excessive heat, unusually high temperature), or vibration. Listen for unusual whines or squeaks.

Lubricación: Proper lubrication is critical. Refer to the manufacturer’s guidelines for the recommended lubricant type and schedule. Evite la lubricación excesiva.

Reemplazo: Replace any damaged or worn bearings promptly, often in pairs.

Motor Coupling:

Alineación: Check the motor coupling and its alignment every 6-12 meses. Misalignment can cause vibrations.

sujetadores: Ensure mounting and coupling bolts are tightly fastened.

Belts:

Tension: Check the tension of drive belts regularly. Adjust as needed to prevent slipping and ensure proper power transmission.

Tener puesto: Inspect for cracks or signs of wear.

sujetadores (Pernos, Cojones):

Tightness: Regularly check and tighten all bolts, nueces, and fasteners to the recommended torque values. Loose fasteners can lead to vibration and damage.

Airflow:

Limpieza: Ensure proper airflow through the mill. Poor airflow can reduce product speed and overall efficiency.

…

More detailed information about hammer crusher maintenance methods can be found at: https://www.zymining.com/en/a/news/hammer-crusher-maintenance.html