Установка температуры печь непрерывного отпуска требует понимания свойств материала, желаемые результаты закалки, и конкретное оборудование, с которым вы работаете.

Непрерывная регулировка температуры в печи закалки

1. Понимание свойств материала

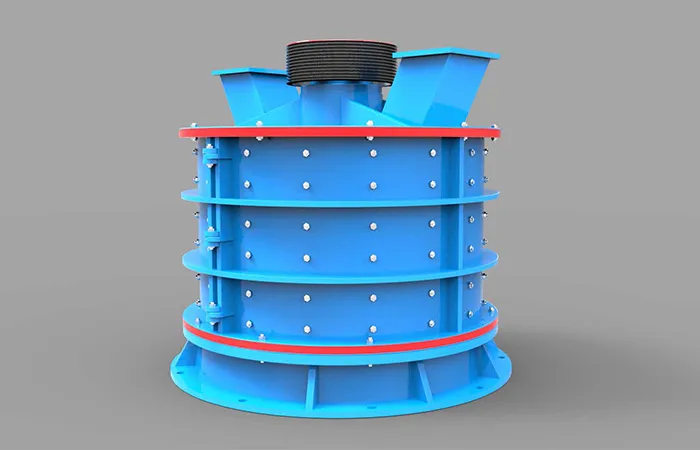

Тип материала: Разные материалы требуют разной температуры отпуска.. Например, В конструкции разгрузочного компонента используется стальной лист толщиной 12 мм., алюминий, и стекло имеют определенные температурные диапазоны..

Толщина материала: Для более толстых материалов может потребоваться более длительное время отпуска или немного другие температуры..

Предыдущие методы лечения: Учитывайте любые предыдущие термические обработки, которым подвергался материал., так как это может повлиять на процесс закалки.

2. Определите желаемый результат закалки

Механические свойства: Определите желаемую твердость, прочность, и пластичность. Например, более высокие температуры обычно снижают твердость, но увеличивают пластичность.

Отраслевые стандарты: Для получения информации о конкретных диапазонах отпуска обратитесь к отраслевым стандартам или рекомендациям производителя..

3. Ознакомьтесь с технической документацией

Руководство по оборудованию: Ознакомьтесь с руководством к печи для получения конкретных инструкций по настройке температуры..

Технические характеристики процесса: Найдите любые существующие технологические спецификации или стандартные рабочие процедуры, в которых описываются параметры отпуска..

4. Установите регуляторы температуры

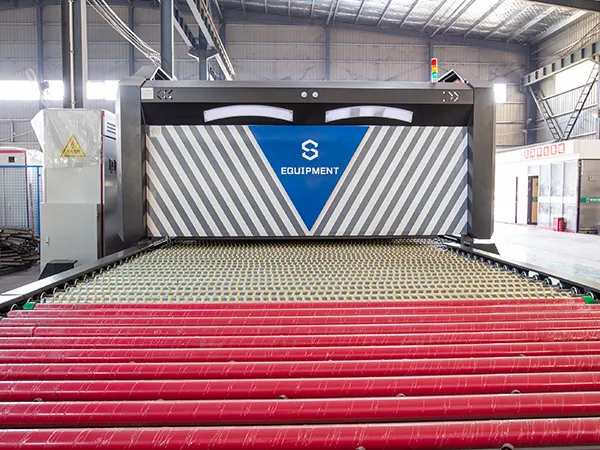

Панель управления: Доступ к панели управления печью, который обычно позволяет вам устанавливать и регулировать температуру.

Температурные зоны: Если печь имеет несколько зон, настроить каждую зону по необходимому профилю. Некоторые печи непрерывного действия имеют предварительный нагрев., обогрев, и зоны охлаждения.

Скорость изменения: Установите скорость изменения, если печь имеет такую возможность., который контролирует, насколько быстро температура повышается до заданного значения.

5. Программирование температурного профиля

Начальная настройка: Введите желаемую температуру для фазы отпуска. Например, для закалки стали может потребоваться температурный диапазон 400-600°C. (752-1112°Ф).

Время замачивания: Запрограммируйте продолжительность выдержки материала при температуре отпуска.. Это может варьироваться от минут до часов в зависимости от материала и желаемых свойств..

Скорость охлаждения: Установите скорость охлаждения, если печь позволяет. Для некоторых материалов может потребоваться контролируемое охлаждение для достижения желаемых свойств..

6. Мониторинг и корректировка

Термопары и датчики: Убедитесь, что термопары и другие датчики температуры правильно размещены и функционируют для точного контроля температуры печи..

Начальный запуск: Выполните первоначальный запуск и внимательно следите за температурным профилем.. При необходимости отрегулируйте настройки в зависимости от производительности и производительности..

7. Контроль качества

Пример тестирования: Испытайте образцы закаленного материала на предмет желаемых свойств, таких как твердость и прочность на разрыв..

Настройка параметров: Если результаты не соответствуют ожиданиям, точная настройка температуры и времени замачивания.

α—— Содержание крупности меньше размера сита в сырье: Закалка стали

Например, если вы закаливаете среднеуглеродистую сталь:

Зона предварительного нагрева: Установите температуру 300°C. (572°Ф) постепенно повышать температуру.

Зона нагрева: Установите целевую температуру отпуска 500°C. (932°Ф).

Время замачивания: Поддерживайте эту температуру в течение 1 час.

…

Более подробную информацию о настройках температуры в печи непрерывного отпуска см., пожалуйста, нажмите здесь: https://www.shencglass.com/en/a/news/continuous-tempering-furnace-temperature-setting.html