https://www.ls-casting-mold.com/wp-content/uploads/2024/05/bunk-bed-round-tube.jpg

600

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2024-05-31 10:22:312024-05-31 10:22:31Какие размеры металлических кроватей?

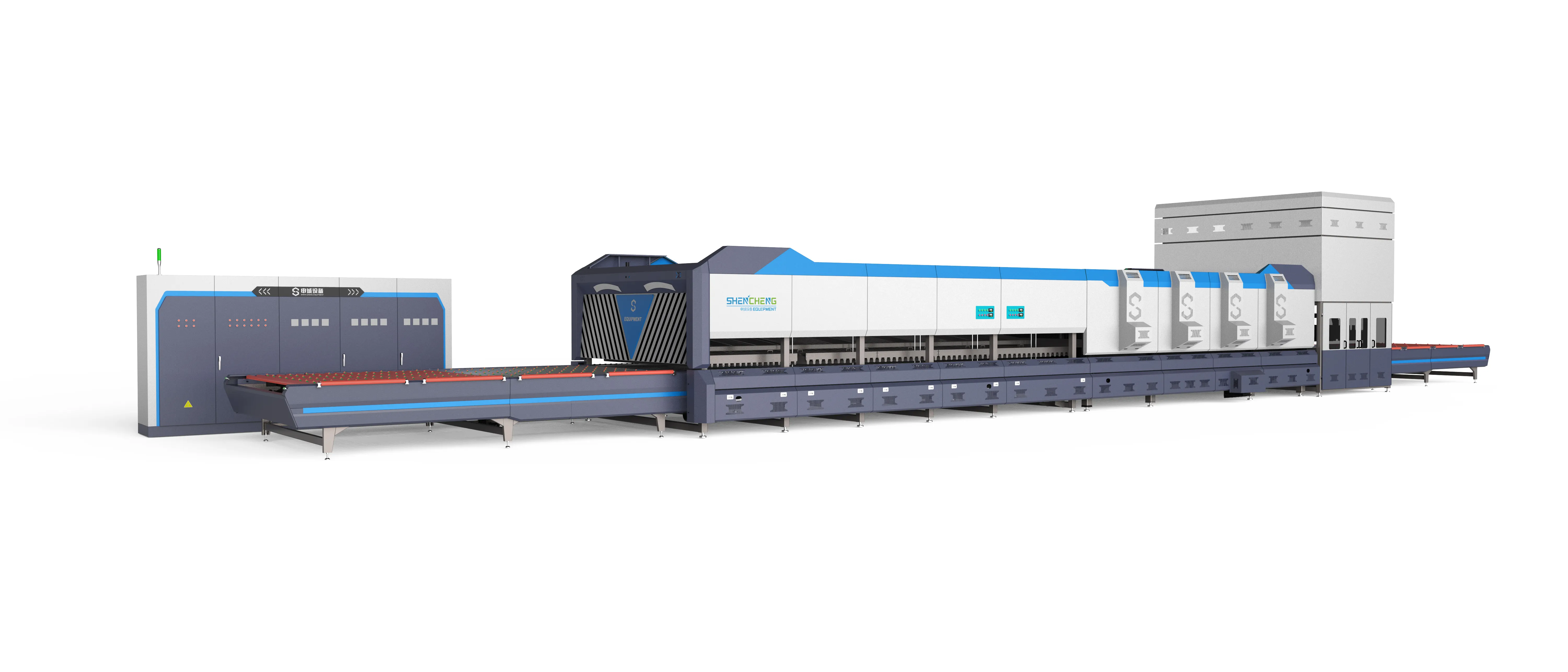

https://www.ls-casting-mold.com/wp-content/uploads/2024/04/4.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2024-05-31 10:15:302024-05-31 10:15:30Подробное объяснение процесса работы закалочной печи.

https://www.ls-casting-mold.com/wp-content/uploads/2024/04/2.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2024-05-31 10:09:452024-05-31 10:09:45Как отрегулировать размер вибрации вибрационного двигателя?

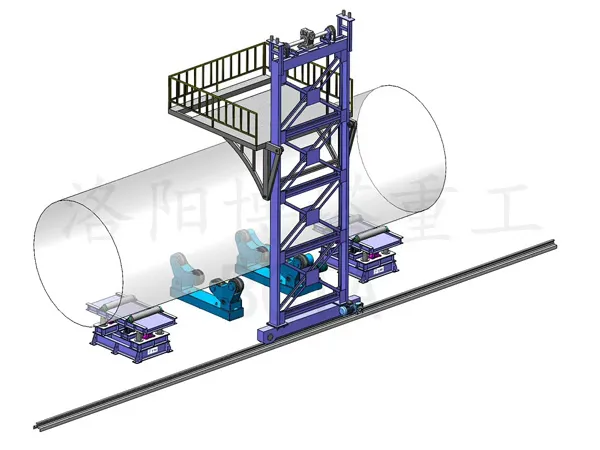

https://www.ls-casting-mold.com/wp-content/uploads/2023/11/Welding-Column-Boom.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2024-05-31 10:03:492024-05-31 10:03:49Из чего состоит сварочная линия?

https://www.ls-casting-mold.com/wp-content/uploads/2023/06/Cylinder Mixer 2.jpg

400

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2024-05-31 09:56:242024-05-31 09:56:24Как работает цилиндрический миксер?

https://www.ls-casting-mold.com/wp-content/uploads/2023/10/Angular-Contact-Ball-Bearings.png

490

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2024-05-31 09:41:432024-05-31 09:41:43Как установить подшипник поворотного стола

https://www.ls-casting-mold.com/wp-content/uploads/2022/02/12-e1645582658515.jpg

600

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2024-05-31 09:28:052024-05-31 09:28:05Какие существуют типы стеллажей для выращивания растений?

https://www.ls-casting-mold.com/wp-content/uploads/2023/11/WeChat image_20211008143206.jpg

3000

4000

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2024-05-31 09:20:152024-05-31 09:20:15В чем разница между радиально-упорными шарикоподшипниками и радиальными шарикоподшипниками??

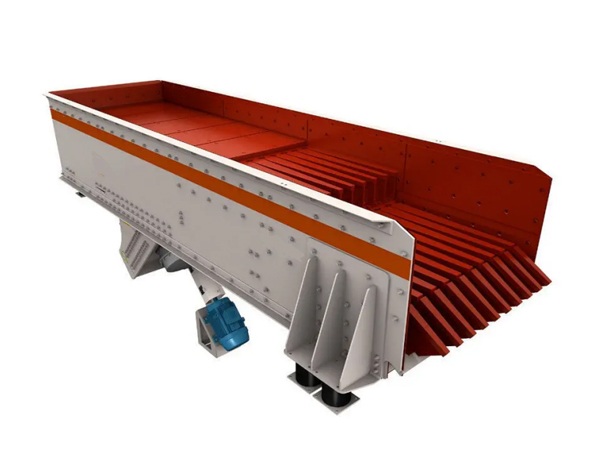

https://www.ls-casting-mold.com/wp-content/uploads/2024/05/HSV-feeder.jpg

450

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2024-05-31 09:07:072024-05-31 09:07:07Что делать, если вибропитатель медленно разгружается

https://www.ls-casting-mold.com/wp-content/uploads/2024/05/Steel-Office-Desk.jpg

600

600

лсмоев

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

лсмоев2024-05-28 11:06:462024-05-28 11:06:46Стальной офисный стол: Технические характеристики и соображения

Прокрутите к началу