https://www.ls-casting-mold.com/wp-content/uploads/2024/05/Bunk-Bed-Round-Tube.jpg

600

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 10:22:312024-05-31 10:22:31¿Cuáles son los tamaños de las camas de metal??

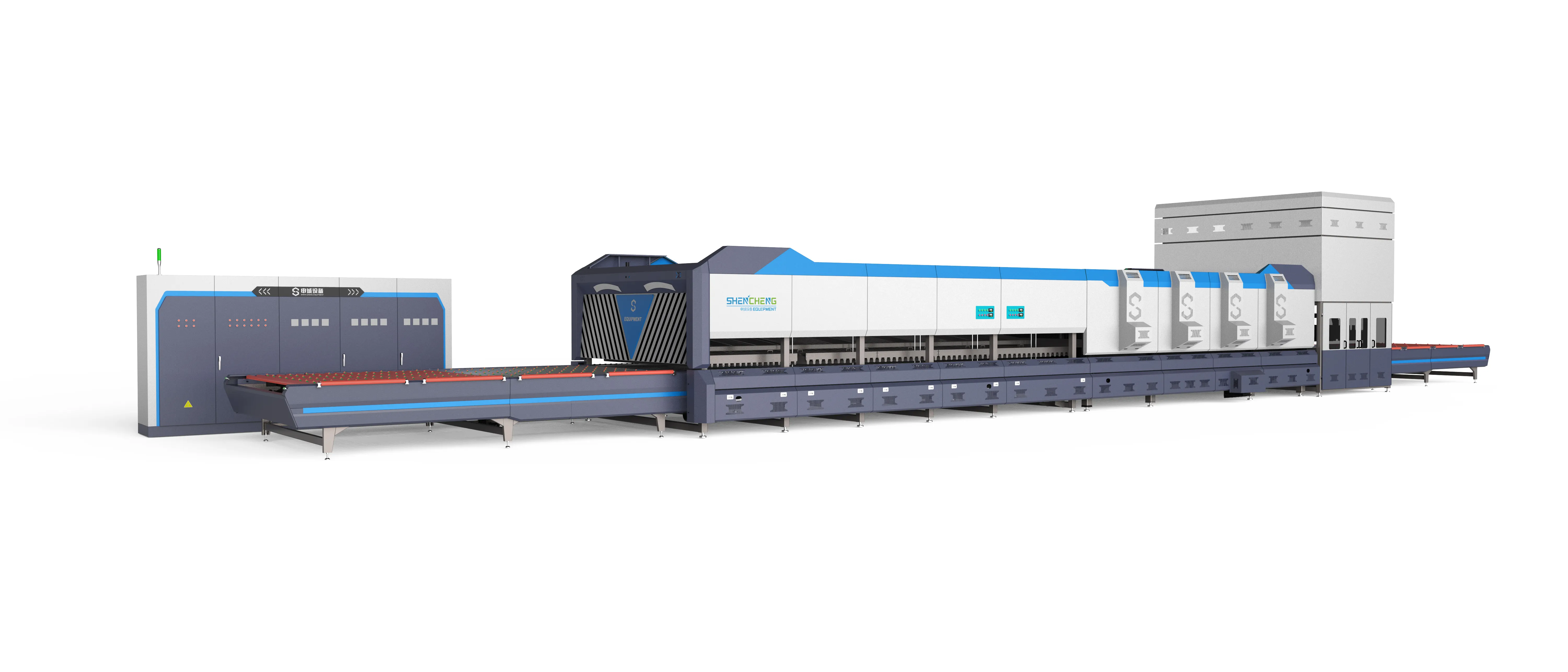

https://www.ls-casting-mold.com/wp-content/uploads/2024/04/4.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 10:15:302024-05-31 10:15:30Explicación detallada del proceso de funcionamiento del horno de templado.

https://www.ls-casting-mold.com/wp-content/uploads/2024/04/2.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 10:09:452024-05-31 10:09:45Cómo ajustar el tamaño de vibración del motor de vibración?

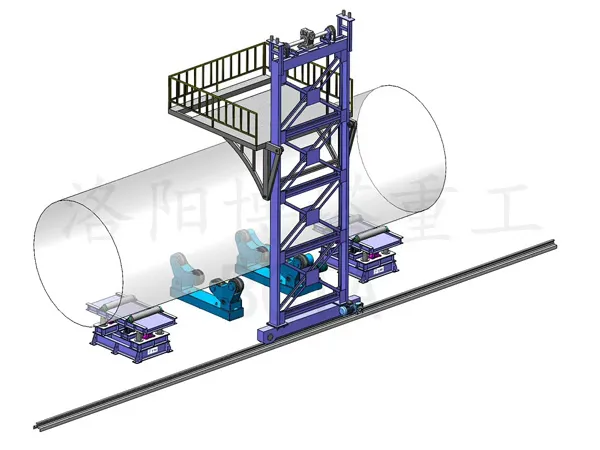

https://www.ls-casting-mold.com/wp-content/uploads/2023/11/Welding-Column-Boom.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 10:03:492024-05-31 10:03:49¿En qué consiste la línea de producción de soldadura??

https://www.ls-casting-mold.com/wp-content/uploads/2023/06/圆筒混料机2.jpg

400

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 09:56:242024-05-31 09:56:24¿Cómo funciona la batidora cilíndrica??

https://www.ls-casting-mold.com/wp-content/uploads/2023/10/Angular-Contact-Ball-Bearings.png

490

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 09:41:432024-05-31 09:41:43Cómo instalar el rodamiento de la mesa giratoria

https://www.ls-casting-mold.com/wp-content/uploads/2022/02/12-e1645582658515.jpg

600

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 09:28:052024-05-31 09:28:05¿Cuáles son los tipos de bastidores de crecimiento de plantas??

https://www.ls-casting-mold.com/wp-content/uploads/2023/11/WeChat picture_20211008143206.jpg

3000

4000

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 09:20:152024-05-31 09:20:15¿Cuáles son las diferencias entre los rodamientos de bolas de contacto angular y los rodamientos rígidos de bolas??

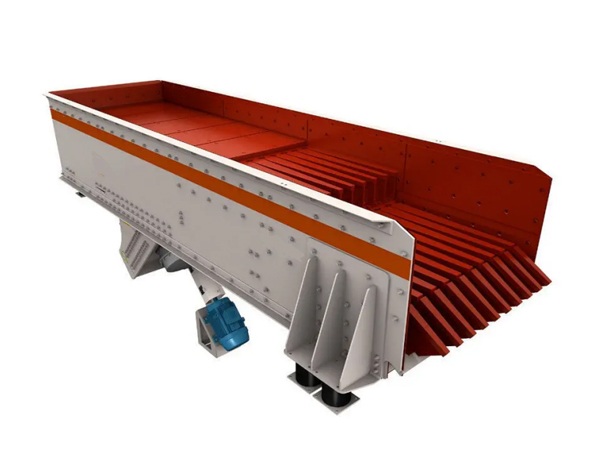

https://www.ls-casting-mold.com/wp-content/uploads/2024/05/HSV-feeder.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-31 09:07:072024-05-31 09:07:07Qué hacer si el alimentador vibratorio se descarga lentamente

https://www.ls-casting-mold.com/wp-content/uploads/2024/05/Steel-Office-Desk.jpg

600

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2024-05-28 11:06:462024-05-28 11:06:46Escritorio de oficina de acero: Especificaciones y consideraciones técnicas

Desplazarse hacia arriba