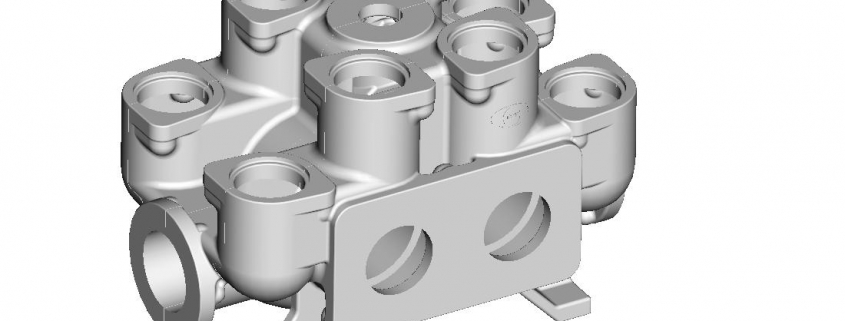

Un molde es una variedad de moldes y herramientas para la obtención de un producto deseado por moldeo por inyección, moldeo por soplado, extrusión, fundición a presión o forja, fundición, estampación, y el como. Simplemente pon, es una herramienta para la fabricación de objetos moldeados. Se puede hacer una variedad de diferentes artículos y algunas piezas, y el molde tiene el título de “madre de la industria”. A pesar de que es muy potente, el molde seguirá apareciendo durante el proceso de producción. Algunos problemas, especialmente en la etapa de tratamiento térmico, son propensos a los defectos, ¿Cuáles son los defectos en el tratamiento térmico de moldes, Y como resolverlo?

1. puntos blandos aparecen en la superficie del molde

Después del tratamiento térmico del molde, hay puntos blandos en la superficie. Esta situación afectará a la resistencia al desgaste del molde y reducir la vida útil del molde. La razón principal de esto es que el molde tiene escala, la herrumbre y el local de la descarburación en la superficie antes del tratamiento térmico. Después del enfriamiento y calefacción, la refrigeración y el medio de enfriamiento es seleccionado incorrectamente, y las impurezas en la extinción de tamaño medio son excesivas o de edad avanzada.

Para este caso, podemos resolver el problema mediante la eliminación de la cal y el óxido antes del tratamiento térmico del molde, y adecuada protección de la superficie del molde durante el enfriamiento y calefacción. Cabe calentó en un horno eléctrico de vacío, un horno de baño de sal y un horno de atmósfera protectora. Cuando el enfriamiento y calefacción, seleccionar un adecuado medio de enfriamiento. Para uso a largo plazo, el medio de refrigeración debe ser filtrada con frecuencia, o sustituidos periódicamente. Sombreado puede prevenir la aparición de puntos blandos.

2. El molde está mal organizado antes del tratamiento térmico

El final spheroidized estructura del molde es gruesa e irregular, y el spheroidization es imperfecto. La estructura de malla, de la banda y de la cadena de carburos, lo que hará que el molde para ser roto después del temple, resultando en la eliminación del moho. Esta situación es generalmente debido a la presencia de la segregación de carburo severo en la estructura original del material de acero molde. Buenos proceso de forja, tales como la falsificación de calefacción temperatura es demasiado alta, la deformación es pequeña, dejar de forja de alta temperatura, y la velocidad de enfriamiento después de la forja es lento, de modo que el forjado de la estructura es gruesa y hay de malla, de la banda y de la cadena de carburos, así que spheroidizing de recocido es difícil de eliminar. El spheroidizing proceso de recocido no es bueno, tales como el recocido temperatura es demasiado alta o demasiado baja, el recocido isotérmico el tiempo es corto, etc., lo que puede resultar en desigual spheroidizing recocido o pobres spheroidization.

En este caso, de acuerdo a las condiciones de trabajo del molde, el lote de producción y el endurecimiento de rendimiento del material en sí mismo, trate de seleccionar una buena calidad del material de acero del molde. Mejorar el proceso de la forja o el uso de la normalización de tratamiento térmico para eliminar la no uniformidad de la red y de la cadena de carburos y de los carburos en las materias primas.

Con alto contenido de carbono morir de acero con severa segregación de los carburos de que no se puede falsificar puede ser sometida a tratamiento térmico de solución. La correcta spheroidizing proceso de recocido especificación para el forjado en blanco que puede ser templado tratamiento de calor rápida y uniforme spheroidizing recocido. El horno está instalado correctamente para asegurar la uniformidad de la temperatura del molde en blanco en el horno.

3. El molde produce grietas de temple

El craqueo del molde después del temple es un defecto en el proceso de tratamiento térmico del molde, que hará que el molde de procesado para ser desechado, causando grandes pérdidas en la producción y la economía. La razón de esto es debido a la presencia de severa segregación de carburo de red en el material del molde. Hay mecánicos en frío o a la deformación plástica de las tensiones en el molde. Inadecuado tratamiento térmico (de calefacción o de enfriamiento demasiado rápido, una selección inadecuada de enfriamiento medio de enfriamiento, baja temperatura de enfriamiento, demasiado largo el tiempo de enfriamiento, etc.).

El molde tiene una forma complicada, grosor desigual, esquinas afiladas y agujeros roscados, que causa el estrés térmico excesivo y el estrés tejido. La temperatura de calentamiento de enfriamiento es demasiado alta como para causar un sobrecalentamiento o recalentamiento. Después del enfriamiento, el temple no es oportuna o el templado tiempo es insuficiente. Cuando el enfriamiento es climatizada, el enfriamiento se realiza de nuevo sin recocido intermedio. Tratamiento térmico, inadecuado proceso de molienda. Cuando se somete a mecanizado por descarga eléctrica después del tratamiento térmico, alta resistencia a la tensión y microgrietas están presentes en la capa endurecida.

En este momento, la calidad intrínseca de las materias primas molde debe ser estrictamente controlado, los procesos de recocido de forja y esferoidización deben mejorarse, la malla, la cinta y la cadena de carburos deberían eliminarse, y la uniformidad de la estructura esferoidizado puede mejorarse. El molde después de un procesamiento mecánico o después de la deformación plástica en frío deberán ser sometidos a estrés de socorro de recocido (>600 ° C) y luego se somete a calor de enfriamiento. Para los moldes con formas complejas, el asbesto debe ser usado para bloquear los agujeros roscados, y el tramo peligroso y delgada de la pared debe ser envuelto, y la gradual extinción o austempering debe ser utilizado.

se requiere recocido o revenido de alta temperatura cuando reelaboración o la remodelación del molde. El precalentamiento debe ser adoptado durante el enfriamiento calefacción, pre-enfriamiento de las medidas que deben tomarse durante el enfriamiento, y adecuados de extinción medio debe ser seleccionado. El enfriamiento de la temperatura de calefacción y el tiempo debe ser estrictamente controlada para evitar el sobrecalentamiento y la sobre-quema del molde.

Después de que el molde se enfría, debe ser matizado en el tiempo, el tiempo de retención debe ser suficiente, y la alta aleación complejo molde debe ser templado 2-3 veces. Escoger el derecho de molienda de proceso y el derecho de la muela. Mejorar el molde EDM proceso y realizar el alivio del estrés y templado.

4. La microestructura del molde después del enfriamiento

Después de que el molde se enfría, el grueso de la estructura va a afectar seriamente las propiedades mecánicas del molde. Cuando se utiliza, el molde se rompe, que pueden afectar gravemente la vida de servicio del molde. La razón de esto es que el molde de acero se confunde, y el acero de enfriamiento de la temperatura es mucho menor que el enfriamiento de la temperatura de la necesaria molde de material. El acero no se forma esférica correctamente antes de temple, y el spheroidized estructura era pobre. El enfriamiento de la temperatura de calefacción es demasiado alta o el tiempo de espera es demasiado largo. La colocación incorrecta en el horno y sobrecalentamiento en la vecindad del electrodo o el elemento de calefacción de la zona. Para los moldes con grandes modificaciones de la sección transversal, la extinción de la calefacción de los parámetros de proceso no son correctamente seleccionados, y se produce un sobrecalentamiento en secciones delgadas y afiladas esquinas.

La solución es estrictamente inspeccionar el acero antes de que se pone en el almacenamiento, a fin de evitar que el acero se confundan. Adecuado forja y spheroidizing recocido debe ser realizado antes de que el molde se enfría para asegurar una buena spheroidization. La formulación correcta de el molde de enfriamiento calefacción proceso de especificación y controlar estrictamente el enfriamiento de la temperatura de calefacción y tiempo de permanencia. Regularmente probar y calibrar el instrumento de medición de temperatura para garantizar el funcionamiento normal del instrumento. Mantener la distancia adecuada del elemento de electrodo o calentamiento cuando se calienta en el horno.

El anterior es todo el contenido de los defectos y las soluciones de tratamiento de calor molde. En general, los defectos anteriores pueden ser causadas porque no existe ningún tratamiento antes de la producción, y existe una grave segregación de carburo en la estructura original del material de acero molde. El proceso de forja no es bueno, y hay una posibilidad de que el molde de acero se confunde. La temperatura real de temple de acero es mucho menor que la temperatura de temple del material del molde requerida.