De fundición es un proceso en el que un metal se funde en un líquido que cumpla ciertos requisitos y se vertió en un molde, y se enfría, solidificado, y limpiado para obtener una pieza de fundición que tiene una forma predeterminada, tamaño, y el rendimiento. piezas en bruto de fundición están cerca formadas para lograr un procesamiento libre de mecanizado o a pequeña escala, reducción de costes y la reducción del tiempo hasta cierto punto. Casting es uno de los procesos fundamentales en la industria de fabricación moderna.

Hay muchos tipos de piezas de fundición. De acuerdo con el método de modelado, se divide habitualmente en: fundición en arena ordinaria, incluyendo arena mojada tipo, la arena seca tipo de químicos y el endurecimiento de arena tipo; de acuerdo con materiales de modelado, que se puede dividir en piezas fundidas especiales con arena mineral natural como material principal de modelado (tales como bastidor de inversión, la arcilla de fundición, fundición shell, la presión negativa de la fundición, bastidor sólido, cerámica fundición, etc.) y especiales de fundición con el metal como el material principal de colada (tales como la fundición de metales, el moldeo a presión, de colada continua, fundición de baja presión, fundición centrífuga, etc.)

De acuerdo con el proceso de formación, que se puede dividir en colada por gravedad: arena de fundición, la fundición en coquilla, verter metal fundido en la cavidad por la gravedad; el moldeo a presión: baja presión fundición, moldeo a alta presión. El metal fundido se presiona instantáneamente en la cavidad de colada por una presión adicional.

El proceso de fundición por lo general incluye:

(1) Preparación de moldes, moldes se pueden dividir en tipo de arena, el tipo de metal, tipo de cerámica, lodo tipo, tipo de grafito, etc. de acuerdo con los materiales utilizados, que se pueden dividir en tipo desechable, tipo semi-permanente y tipo permanente según el número de veces de uso. Ventajas y desventajas son los principales factores que afectan a la calidad de las piezas fundidas;

(2) Fusión y colada de metal fundido, el metal fundido se compone principalmente de hierro fundido, fundición de acero fundición de metales no ferrosos de aleación;

(3) Fundición de tratamiento e inspección. El tratamiento de colada incluye la eliminación de objetos extraños en la superficie del núcleo y la fundición, cortar el tubo de subida, rebabas y rebabas, y el tratamiento térmico, la conformación de, tratamiento antioxidante y desbaste.

El proceso de fundición se puede dividir en tres partes básicas, a saber fundición preparación de metales, preparación de moldes y transformación de colada. Pieza moldeada de metal se refiere al material metálico utilizado para piezas de fundición de colada en la colada de producción. Es una aleación compuesta principalmente de un elemento metálico y se añadió con otros elementos metálicos o no metálicos. Que habitualmente se denomina aleación de fundición, principalmente de hierro fundido. aleaciones de acero fundido y fundido no ferrosos.

fundición de metales no es sólo un proceso de fusión sencilla, sino también un proceso de refinado que permite que el metal que se vierte en el molde para satisfacer los requisitos esperados en términos de temperatura, composición química y pureza. Por esta razón, varias pruebas de control a efectos de control de calidad se llevan a cabo durante el proceso de fundición, y el metal líquido se puede permitir que se vierte después de alcanzar diversos índices especificados. A veces, con el fin de lograr los requisitos más altos, el metal fundido se trata fuera del horno después de haber sido descargada, tales como desulfuración, de desgasificación al vacío, refinar el exterior del horno, la gestación o el deterioro de tratamiento. Comúnmente equipo utilizado para la fundición de metales son cúpula, horno de arco eléctrico, horno de inducción, horno de resistencia eléctrica, horno de reverbero y similares.

introducción de flujo de proceso

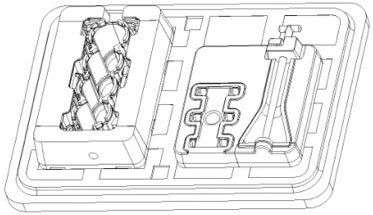

Con el avance de la tecnología y el auge de la industria de la fundición, diferentes métodos de colada tienen diferentes contenidos de preparación de molde. Tomando la fundición en arena más ampliamente utilizado como un ejemplo, la preparación de molde incluye dos tareas principales: modelado de preparación de la materia y el modelado de la toma de núcleo. Moldeo en arena, diversas materias primas utilizadas para el moldeo de núcleo, tal como arena de fundición, aglutinante arena y otros materiales auxiliares, así como arena de moldeo, arena para machos, pintar, etc., que son formuladas por ellos, se denominan colectivamente como materiales de modelado. La tarea de preparación de materiales es seguir piezas fundidas. Los requisitos, la naturaleza del metal, la selección de la arena cruda apropiado, aglutinante y materiales auxiliares, y luego se mezclan en un cierto tipo de arena de moldeo y la arena de núcleo en una cierta proporción. Comúnmente equipo de mezcla de arena utilizados son un mezclador de arena de tipo rodillo, un mezclador de arena de contracorriente y un mezclador de arena cuchilla ranurada. Este último está diseñado para la arena de auto-endurecimiento químico mixto, mezcla continua y alta velocidad.

El núcleo de forma se basa en los requisitos del proceso de colada, basado en la determinación del método de modelado y la preparación del material de moldeo.

La precisión de la fundición y la economía de todo el proceso de producción dependen principalmente de este proceso. En muchos talleres de fundición modernos, el núcleo estilo es mecanizada o automatizada. De tipo arena USADOS equipos labrar incluyen alta, máquinas de baja moldeo a presión media y, ARENADORAS, máquinas de moldeo por inyección boxless, núcleo de disparo máquinas, frío y cajas de machos calientes.

Después de que las piezas fundidas se retiran del molde fundido enfriado, Hay puertas, canalizaciones verticales, rebabas de metal, cortinas y líneas de molde. Las piezas de fundición de arena a presión también se adhieren a la arena y se deben limpiar. Equipo para la realización de dicho trabajo incluye una lijadora, una máquina de granallado, un elevador de verter, y el como. La arena que cae de piezas de fundición de arena es un proceso con malas condiciones de trabajo. Por lo tanto, al seleccionar el método de modelado, se debe considerar la creación de condiciones convenientes para la limpieza de arena que cae. Algunas piezas de fundición están sujetos a requerimientos especiales de post-procesamiento tales como tratamiento térmico, la conformación de, tratamiento anti-óxido, desbaste, etc.

características del sector

Casting es un método relativamente económico de formar espacios en blanco, que es más económico de piezas con formas complejas. Tal como el bloque de cilindros y la culata de un motor de automóvil, hélices de los barcos y las bellas artes. Algunas partes en material difícil de corte, tales como piezas de aleación a base de níquel de turbinas de gas, no puede ser formado sin colada.

Además, el tamaño y peso de las piezas de fundición son anchas, y los tipos de metal son casi ilimitadas. Las partes tienen propiedades mecánicas generales, y también tienen propiedades integrales tales como resistencia al desgaste, resistencia a la corrosión y absorción de impactos. Otros procedimientos de formación de metal tales como forja , rolling, soldadura, puñetazos, etc. no se puede hacer. Por lo tanto, el número de piezas en blanco producidos por el método de fundición en la industria de fabricación de la máquina sigue siendo el mayor en términos de cantidad y el tonelaje.

Los materiales usados comúnmente en la producción de fundición son diversos metales, Coca, la madera, plástica, combustibles gaseosos y líquidos, modelado de materiales, y el como. El equipo necesario es una variedad de hornos para la metalurgia, diversos mezcladores de arena para la mezcla de arena, diversas máquinas de moldeo para la toma de núcleo, de machos, arena que cae máquinas para la limpieza de piezas fundidas, y granallado. Máquina y así sucesivamente. También hay máquinas y equipos para fundición especial y muchos transporte y manejo de materiales.

producción de reparto tiene características diferentes de otros procesos, principalmente debido a su amplia adaptabilidad, la necesidad de materiales y equipos, y la contaminación del medio ambiente. Fundición produce polvo, gases nocivos y el ruido que contaminan el medio ambiente. Es más grave que otros procesos de fabricación mecánica y requiere medidas para controlarla.

Para la fundición y los ingenieros de diseño estructural mecánicos, tratamiento térmico es un método muy significativa y de gran valor para la mejora de la calidad de los materiales. El tratamiento térmico se puede cambiar o afectar a la estructura y propiedades de hierro fundido, mientras que el logro de una mayor resistencia. , dureza, y mejorar su resistencia a la abrasión, etc..

Debido a las diferentes propósitos, hay muchos tipos de tratamiento térmico, que se pueden dividir en dos categorías principales. El primer tipo es la estructura de tejido, que no cambia o no debe cambiar a través de tratamiento térmico. El segundo es el cambio de la estructura básica de organización. Por. El primer procedimiento de tratamiento térmico se utiliza principalmente para eliminar las tensiones internas que son causadas por diferentes condiciones y condiciones de enfriamiento durante el proceso de colada. La estructura, resistencia y otras propiedades mecánicas no se cambian significativamente por el tratamiento de calor. Para el segundo tipo de tratamiento térmico, Al Qaeda ha sufrido cambios importantes y se pueden dividir en cinco categorías:

(1) recocido de ablandamiento: El propósito es principalmente para descomponer el carburo, bajar la dureza de los mismos, y mejorar la propiedad de procesamiento. Para la fundición de piedra molida esférica, el propósito es obtener una estructura de ferrita que tiene una alta fertilidad.

(2) tratamiento de normalización: Se utiliza principalmente para mejorar o para obtener una distribución uniforme de propiedades mecánicas de un producto de fundición de hierro fundido completado.

(3) Temple: Principalmente para obtener mayor dureza o resistencia al desgaste, y al mismo tiempo a una resistencia al desgaste muy alta superficie.

(4) tratamiento de endurecimiento superficial: principalmente para obtener una capa endurecida superficie, y al mismo tiempo obtener una resistencia al desgaste muy alta superficie.

(5) tratamiento endurecimiento por precipitación: principalmente con el fin de obtener alta resistencia, el alargamiento no cambia drásticamente.

Tendencias industriales

La tendencia en el desarrollo de productos de fundición es exigir castings con un mejor rendimiento general, una mayor precisión, menos margen y una superficie más lisa. Además, los requisitos para la conservación de la energía y la voz de la sociedad para restaurar el entorno natural también están aumentando. Para cumplir con estos requisitos, Se desarrollarán nuevas aleaciones de colada, y nuevos procesos de fundición y equipos nuevos surgirán.

A medida que el grado de automatización de la mecanización en la producción de fundición sigue aumentando, más se desarrollará hacia la producción flexible para ampliar la capacidad de adaptación a diferentes lotes y variedades. Nuevas tecnologías para el ahorro de energía y materias primas tendrán prioridad. Nuevos procesos y nuevos equipos con poca o ninguna contaminación serán la primera prioridad. tecnología de control de calidad tendrá nuevos aspectos en la detección, ensayos no destructivos y la tensión de medición de varios procesos. desarrollo de.