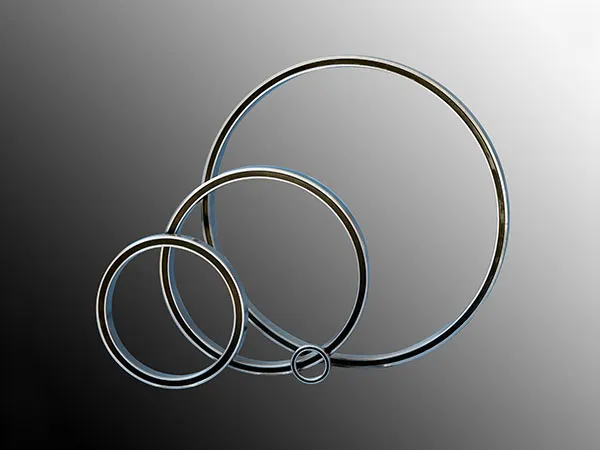

The lifespan of rodamientos de sección delgada, like all bearings, isn’t a fixed number of years but is rather determined by a complex interplay of factors, primarily expressed as their “rating life” or L10 life.

How Long Do Thin Section Bearings Last

L10 Life (Basic Rating Life):

This is a standard industry measure. The L10 life is the life in millions of revolutions that 90% of a representative group of identical bearings can be expected to achieve or exceed before material fatigue occurs. The life that 50% of bearings may achieve (L50 or median life) es aproximadamente 5 times the L10 life.

How is it calculated?

The L10 life can be estimated using a formula:L10=(C/P)p, dónde:

L10 = basic rating life (millions of revolutions)

do = Dynamic load rating (from the manufacturer’s catalog)

PAG = Equivalent dynamic bearing load (actual load applied)

p = exponent (3 for ball bearings, 10/3 for roller bearings)

f the speed is constant, it’s often more practical to calculate the life in operating hours:L10h=(106/(60∗n))∗L10, dónden is the rotational speed in revolutions per minute (r/min).

Key Factors Influencing Thin Section Bearing Life:

Carga: Este es posiblemente el factor más crítico.. Higher loads significantly reduce bearing life. It’s generally not advisable to apply loads equal to the dynamic load ratings for continuous rotation if a long life is desired.

Velocidad: Higher rotational speeds can generate more heat and affect lubricant performance, impacting life.

…

For more detailed information on the how long do thin section bearings last, por favor haga clic aquí: https://www.lynicebearings.com/a/blog/how-long-do-thin-section-bearings-last.html