Сварочные позиционеры Это устройства, используемые в различных сварочных операциях для позиционирования заготовки под оптимальным углом и ориентацией для сварки.. Они бывают разных типов и конфигураций для удовлетворения различных потребностей в сварке..

Модели сварочных позиционеров

Горизонтальный позиционер

Заготовка размещается горизонтально и может вращаться вокруг горизонтальной оси.. Этот тип полезен для сварки цилиндрических или круглых предметов..

Вертикальный позиционер

Заготовка размещается вертикально и может вращаться вокруг вертикальной оси.. Этот тип подходит для сварки швов или соединений на вертикальных поверхностях..

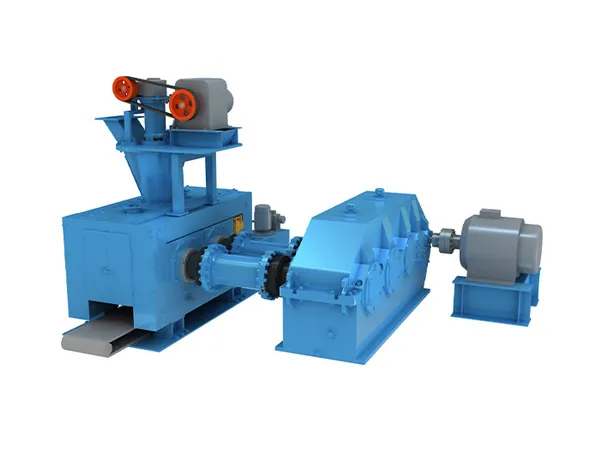

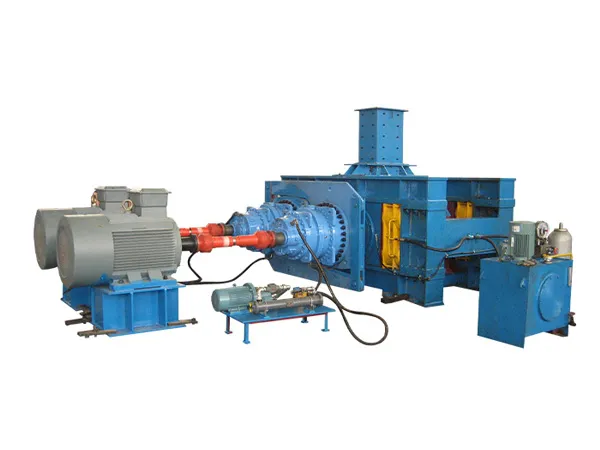

Позиционер головки и задней бабки

Этот позиционер состоит из передней и задней бабок, которые поддерживают заготовку с обоих концов.. Он допускает вращение вокруг горизонтальной оси и часто используется для длинных и тяжелых заготовок..

Положения наклона

Позиционеры наклона позволяют наклонять заготовку под углом., возможность сварки в наклонных или неудобных положениях. Они также могут иметь возможность горизонтального или вертикального вращения..

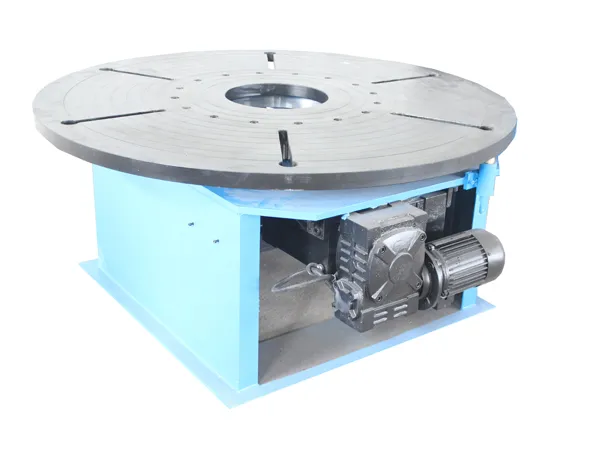

Позиционер проигрывателя

Позиционер поворотного стола вращает заготовку вокруг вертикальной оси.. Он подходит для круговой сварки и часто используется в сочетании со сварочными роботами..

Подъемный позиционер

Подъемный позиционер может поднимать или опускать заготовку на нужную высоту.. Эта функция полезна, когда заготовку необходимо выровнять со сварочной горелкой на определенной высоте..

…

Более подробную информацию о моделях сварочных позиционеров см., пожалуйста, нажмите, чтобы посетить: https://www.bota-weld.com/en/a/news/welding-positioner-model.html