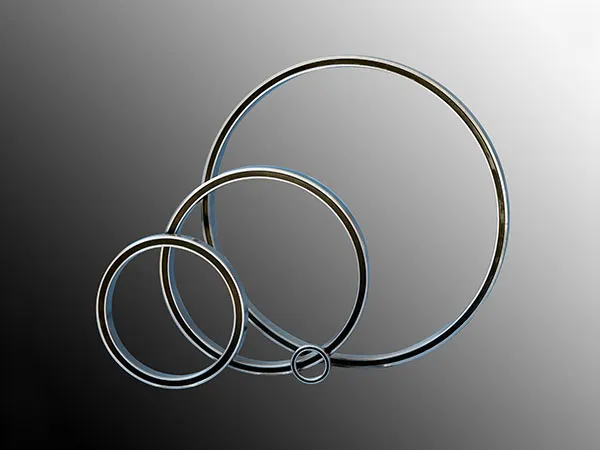

Продолжительность жизни тонкие подшипники секции, как все подшипники, не является фиксированным количеством лет, а скорее определяется сложным взаимодействием факторов, в первую очередь выражается как их “рейтинговая жизнь” или L10 жизнь.

Как долго длится тонкие подшипники секции

L10 Жизнь (Основная рейтинговая жизнь):

Это стандартная отраслевая мера. Жизнь L10 - это жизнь в миллионах революций, которые 90% Можно ожидать, что репрезентативная группа идентичных подшипников будет достигать или превышать до того, как произойдет усталость материала. Жизнь, что 50% подшипников может достичь (L50 или средняя жизнь) примерно 5 Время жизни L10.

Как это рассчитывается?

Срок службы L10 можно оценить с помощью формулы:L10=(C/P.)п, где:

L10 = Основная рейтинговая жизнь (Миллионы революций)

С = Рейтинг динамической нагрузки (из каталога производителя)

п = Эквивалентная динамическая нагрузка подшипника (Фактическая нагрузка применяется)

п = экспонент (3 Для подшипников мяча, 10/3 Для роликовых подшипников)

f скорость постоянна, Часто более практично рассчитать жизнь в рабочих часах:L10час=(106/(60∗не))∗L10, гдене скорость вращения в революциях в минуту (R/мин).

Ключевые факторы, влияющие на тонкую жизнь, несущую жизнь:

Нагрузка: Это, пожалуй, самый важный фактор. Более высокие нагрузки значительно снижают срок службы подшипника. Как правило, не рекомендуется применять нагрузки, равные динамическим рейтингам нагрузки для непрерывного вращения, если требуется длительный срок службы.

Скорость: Более высокие скорости вращения могут генерировать больше тепла и влиять на производительность смазки, влияя на жизнь.

…

Для получения более подробной информации о том, как долго длится подшипники тонких секций, пожалуйста, нажмите здесь: https://www.lynicebearings.com/a/blog/how-long-do-thin-section-bearings-last.html