Hoja de aluminio cladding has become a preferred choice for modern commercial and residential buildings. Su combinación de fuerza ligera, resistencia a la corrosión, y su versatilidad estética lo hace ideal para crear paredes exteriores visualmente impactantes y duraderas.. Sin embargo, Lograr todos los beneficios del revestimiento de aluminio depende en gran medida de una instalación adecuada.. Esta guía completa proporciona pasos prácticos, consejos, y las mejores prácticas de la industria para garantizar una fachada impecable que resista el paso del tiempo.

Guía de instalación de revestimientos de láminas de aluminio para paredes exteriores

1. Planificación y selección de materiales.

Una planificación adecuada es la base de un proyecto de revestimiento de aluminio exitoso. Las consideraciones clave incluyen:

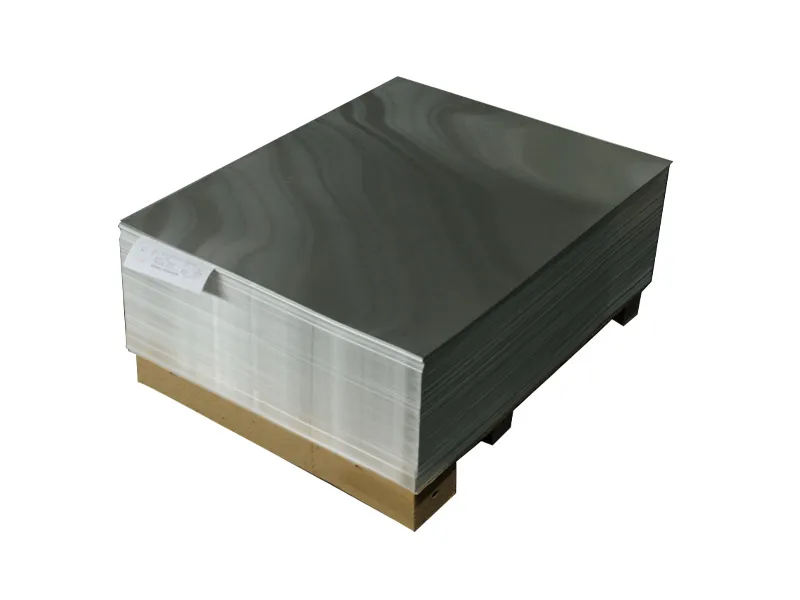

Type of Aluminium Sheets: Select from plain, perforado, or composite panels based on design, necesidades de ventilación, y exposición al clima. Los paneles compuestos pueden ofrecer propiedades de aislamiento adicionales.

Espesor y Acabado: Para paredes exteriores, Los paneles suelen oscilar entre 2 mm y 4 mm.. Los acabados con recubrimiento en polvo o anodizados mejoran la durabilidad y mantienen la consistencia del color con el tiempo..

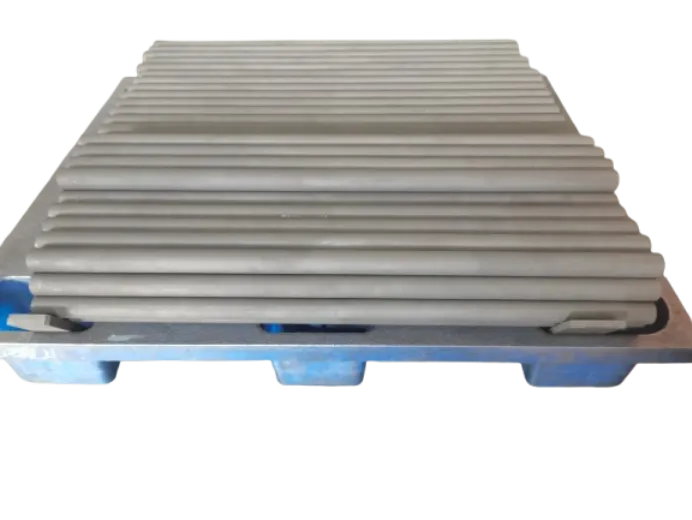

Estructura de soporte: Asegurar el subchasis (aluminio o acero inoxidable) puede soportar el peso del panel, acomodar cargas de viento, y resistir la corrosión.

Invertir tiempo en la planificación reduce los costosos ajustes posteriores y garantiza la estabilidad estructural durante décadas..

2. Preparar la superficie de la pared

Una superficie de pared bien preparada garantiza una fijación y alineación seguras:

Limpieza: Quitar el polvo, escombros, grasa, o humedad para evitar problemas de adhesión.

Arrasamiento: Corrija las superficies irregulares con yeso o compuestos niveladores para evitar deformaciones o espacios..

…

Para obtener información más detallada sobre la instalación de paredes exteriores de paneles de aluminio, por favor haga clic para visitar: https://www.dw-al.com/a/news/aluminium-sheet-cladding-installation-for-exterior-walls.html