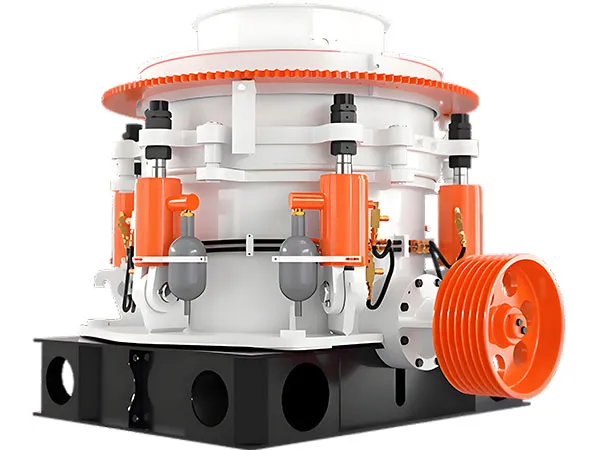

The setting adjustment of a конусная дробилка plays a crucial role in its performance, и экран выйдет из строя преждевременно под действием знакопеременной нагрузки, and final product size. It refers to the control of the closed side setting (CSS) — the smallest distance between the mantle and the concave at the bottom of the crushing chamber.

Adjusting cone crusher settings is crucial for optimizing its performance, controlling product size and shape, and minimizing wear.

Cone Crusher Setting Adjustment

я. Безопасность в первую очередь!

Before attempting any adjustments, always prioritize safety:

Shut down and isolate: Ensure the crusher is completely shut down and isolated from its power source (lock out and tag out).

Clear the chamber: Wait until all material has been cleared from the crushing chamber.

Use proper tools: Have the correct tools and equipment for the job, and follow manufacturer’s instructions for their use.

Consult the manual: Always refer to your specific cone crusher’s operation and maintenance manual for detailed instructions and safety procedures.

II. Key Settings to Adjust

The primary settings on a cone crusher that you’ll adjust are:

Закрытая сторона (CSS):

What it is: This is the narrowest distance between the mantle (moving part) and the concave (fixed liner) at the bottom of the crushing chamber.

Why it’s important: The CSS is the most critical setting for determining the final product size, gradation, емкость, и розыгрыш мощности. A smaller CSS generally produces a finer product and vice versa.

How to check: Shut down the crusher and wait for it to clear. Use a tape measure, ultrasonic sensor, or specialized tool to measure the distance between the bottom of the mantle and the top of the concaves. Compare this to the manufacturer’s recommended gap size.

How to adjust:

Обычно, modern cone crushers use hydraulic systems to adjust the CSS. You’ll operate hydraulic cylinders to raise or lower the mantle (or the bowl liner, depending on the crusher design).

…

For more details on how to adjust the settings of a cone crusher, пожалуйста, нажмите здесь:https://www.yd-crusher.com/a/news/cone-crusher-setting-adjustment.html