Are you preparing to install a new Гантри сварочная машина? A proper installation is crucial for ensuring the machine’s performance, безопасность, и долголетие. This comprehensive guide will walk you through the entire Gantry welding machine installation process step-by-step, providing you with the essential information you need to get your machine up and running smoothly.

A gantry welding machine, often used for heavy-duty fabrication, requires a precise and meticulous setup. Skipping steps or making assumptions can lead to operational issues and safety hazards. By following this detailed Gantry welding machine installation manual, you can avoid common pitfalls and ensure a successful installation.

Процесс установки сварной машины GANTION

шаг 1: Pre-installation Preparation and Site Assessment

Before you even start unpacking your machine, proper site preparation is key. This stage is a critical part of the Gantry welding machine installation process.

Location Selection: Choose a flat, глубина и вертикальный градус стенки отверстия закладного анкерного болта, and strong foundation that can support the machine’s weight and the parts being welded. Ensure the area is free from dust, влага, and excessive vibration.

Power and Utilities Check: Confirm that the power supply meets the machine’s requirements. Verify the availability of compressed air and any other necessary utilities. This is a common point of failure, so double-checking is crucial.

Unpacking and Inventory: Carefully unpack all components and use the packing list to verify that all parts, болты, and accessories are present. Report any missing or damaged items immediately to the supplier.

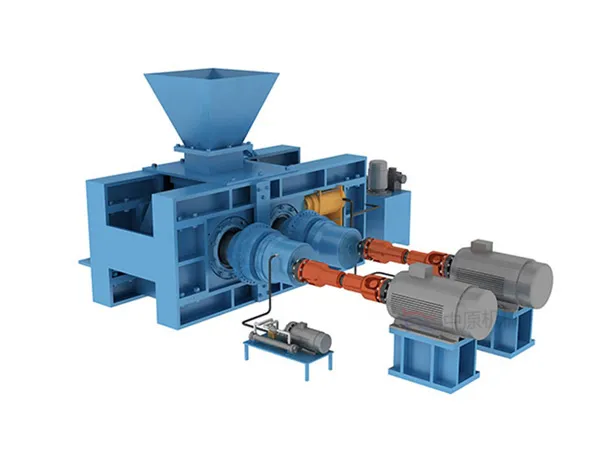

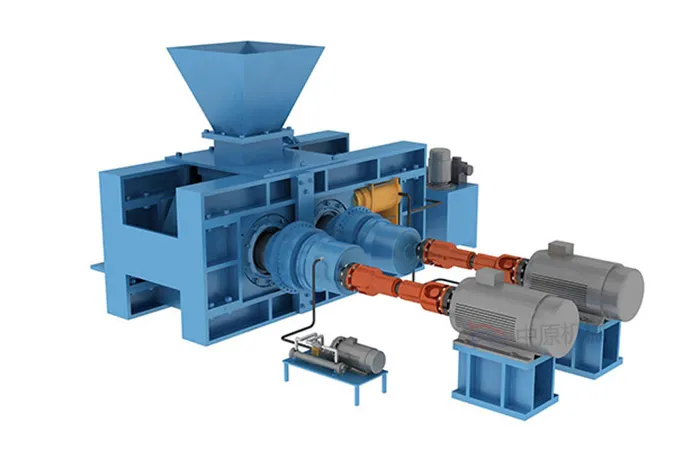

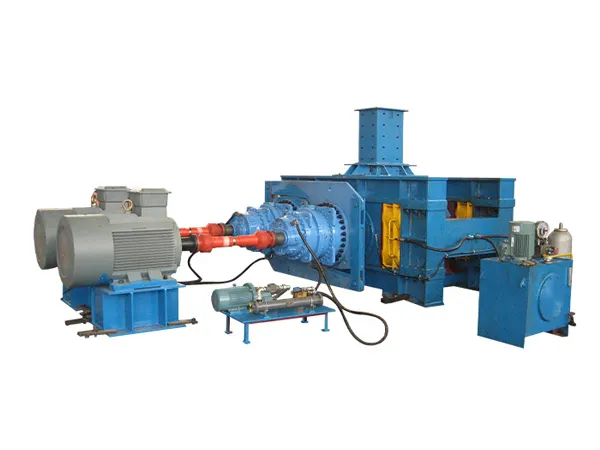

шаг 2: Assembling the Gantry Structure

This is where the physical assembly begins. The proper erection of the gantry is fundamental to the stability of the entire system.

Foundation and Base: Securely fasten the machine’s base rails to the pre-prepared foundation using anchor bolts. Use a level to ensure the rails are perfectly aligned and level. Any misalignment here will impact the welding precision.

Gantry Beam Assembly: Carefully lift and place the main gantry beam onto the base rails. Follow the instructions in the Gantry welding machine installation guide to correctly secure the beam. This often involves tightening large bolts to specific torque specifications.

…

For more detailed information about the installation process of the gantry welding machine, пожалуйста, нажмите здесь: https://www.bota-weld.com/en/a/news/gantry-welding-machine-installation-process.html