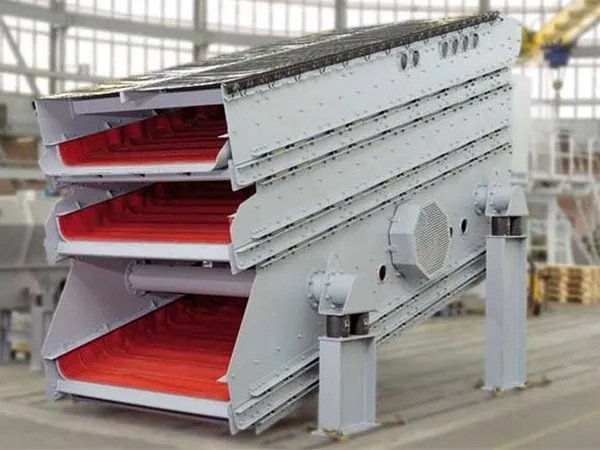

En industrias como la minería y la preparación de carbón., Los materiales deben ser examinados y clasificados antes de poder ser utilizados.. Las cribas vibratorias utilizan vibración mecanizada para clasificar materiales según diferentes tamaños.. Tienen una gran capacidad de procesamiento y una alta eficiencia de cribado., que es muchas veces más eficiente que la clasificación manual tradicional. Se puede decir que son un “buen ayudante” para trabajos de cribado. Sin embargo, si la pantalla se usa incorrectamente, Causará fallas mecánicas y una vida útil corta.. Para evitar estos problemas, Necesita obtener más información sobre los pasos de funcionamiento y las precauciones de la criba vibratoria..

Pasos de operación de la criba vibratoria

1. Inspección antes de comenzar.

(1) Compruebe si el equipo de arranque está en buenas condiciones., si el motor está conectado a tierra correctamente, y ajustar la tensión de la correa trapezoidal.

(2) Limpie los residuos de la pantalla para evitar que se inicie una carga pesada..

(3) Comprobar y apretar los tornillos de cada pieza..

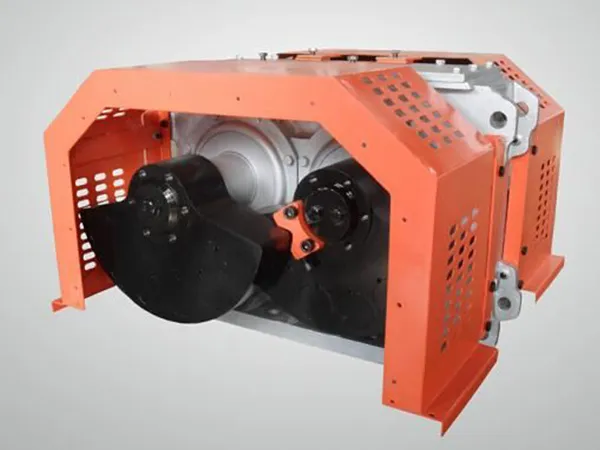

(4) Verifique y agregue suficiente aceite lubricante en el vibrador..

(5) Compruebe si los conductos de entrada y salida no están obstruidos., comprobar si los travesaños están soldados, y comprobar si los dispositivos de protección de seguridad son seguros y fiables.

(6) Después de completar los preparativos anteriores, Puedes enviar una señal para notificar la puesta en marcha..

2. Iniciar la máquina

Gire la manija del interruptor de control a la posición delantera del motor., presione el botón de inicio, cerrar el interruptor, y arrancar el motor. Observar el estado de operación.. No hay ningún sonido o vibración anormal. Sólo puede funcionar normalmente después de que funcione sin problemas.. Sólo se puede alimentar después de que funcione normalmente.. Antes de poner en marcha el equipo, Se debe garantizar que el equipo de transporte del puerto de descarga haya arrancado y funcione normalmente.. Después de confirmar que el funcionamiento de la criba vibratoria es completamente normal, enviar una señal para notificar la descarga.

3. Operación del equipo

La alimentación debe ser uniforme., y no puede sobrecargarse ni tener un impacto excesivo. Preste atención a la temperatura y al sonido anormal del motor en cualquier momento.. Preste siempre atención a la situación de descarga.. Si hay algún bloqueo, debe ser aclarado a tiempo. Inspeccionar la boquilla de cada criba vibratoria en busca de obstrucciones o desprendimientos., y observe la temperatura y el sonido del motor y el sonido del excitador con frecuencia. Cualquier reparación o ajuste de la criba vibratoria durante el funcionamiento debe realizarse después de cortar el suministro eléctrico de la máquina y colgar el cartel que prohíbe el cierre..

4. Apagado del equipo

Deje de alimentar antes de apagar, y se apaga después de drenar el material en la superficie de la pantalla. Baje el interruptor de cuchilla y cierre la compuerta de agua a presión.. Gire la manija del interruptor de control a la posición de parada.. Toca el timbre de parada del sistema de transporte de descarga.. Limpiar la criba vibratoria y el lugar de trabajo.. En circunstancias especiales, la máquina se puede apagar inmediatamente.

Precauciones para el funcionamiento de la criba vibratoria

1. Preste atención a los cojinetes de la parte de transmisión.. Verifique la temperatura de los cojinetes a la mitad y al final de cada turno durante el funcionamiento de la máquina cribadora., Verifique la amplitud de la máquina de criba bajo carga normal y carga máxima de la máquina de criba., y observar el funcionamiento de la máquina de criba en cualquier momento. El aumento de temperatura de funcionamiento normal es de 35 ℃, la temperatura ambiente es 25 ℃, el aumento de temperatura del rodamiento es superior a 70 ℃, y la temperatura ambiente es de 25 ℃, se ejecuta la operación de estacionamiento.

…

Para obtener información más detallada sobre los pasos de operación y precauciones de la criba vibratoria, por favor haga clic para visitar: https://www.zexciter.com/en/a/news/vibrating-screen-operation-steps.html