Los rodamientos de paredes delgadas están diseñados con secciones transversales delgadas en relación con su diámetro.. Se utilizan en aplicaciones donde el espacio es limitado y el requisito es reducir el peso y la fricción.. Existen varios tipos de rodamientos de paredes delgadas., y sus tamaños pueden variar según el diseño y la aplicación específicos.

Thin-walled bearings types

Rodamientos rígidos de bolas

Tallas: The sizes can vary widely, ranging from small bearings with an inner diameter of a few millimeters to larger bearings with several hundred millimeters in diameter.

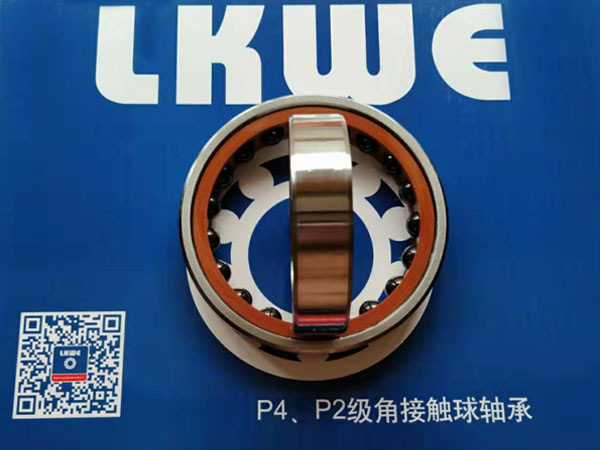

Rodamientos de bolas de contacto angular

Tallas: Angular contact thin-walled bearings come in various sizes, catering to different load and speed requirements. The dimensions typically include inner and outer diameters, anchura, and contact angle.

Rodamientos de bolas de contacto de cuatro puntos

Tallas: Estos rodamientos están diseñados para soportar cargas radiales y axiales.. The sizes can range from relatively small to larger diameters, dependiendo de la aplicación específica.

Rodamientos de rodillos cilíndricos

Tallas: Cylindrical roller bearings have various sizes, including inner and outer diameters, anchura, and different configurations such as single-row, doble fila, or multi-row designs.

Rodamientos de rodillos cónicos

Tallas: Tapered roller bearings have varying sizes based on factors like the cone and cup dimensions, which include inner and outer diameters, anchura, and cone angle.

…

Para obtener información más detallada sobre los tipos de rodamiento de paredes delgadas, por favor haga clic aquí:https://www.boyingbearing.com/en/a/news/thin-wall-bearing-types.html