Un vibrador de criba vibratoria, también conocido simplemente como vibrador o motor vibratorio, Es un componente esencial de una criba vibratoria.. Las cribas vibratorias se utilizan en diversas industrias para separar y dimensionar agregados., minerales, y otros materiales granulares según el tamaño de las partículas. El vibrador de criba vibratoria es responsable de generar el movimiento vibratorio que facilita el proceso de cribado..

Introducción al vibrador de criba vibratoria.

1. Tipos de vibradores

Vibradores electricos: Estos son los tipos más comunes de vibradores de cribas vibratorias.. Están propulsados por motores eléctricos y son versátiles., proporcionando intensidad de vibración ajustable.

Vibradores neumáticos: Impulsado por aire comprimido, Los vibradores neumáticos son adecuados para aplicaciones donde la energía eléctrica puede no estar disponible o en entornos peligrosos..

Vibradores hidráulicos: Impulsado por energía hidráulica, Estos vibradores se utilizan a menudo en aplicaciones de servicio pesado y pueden proporcionar una gran fuerza..

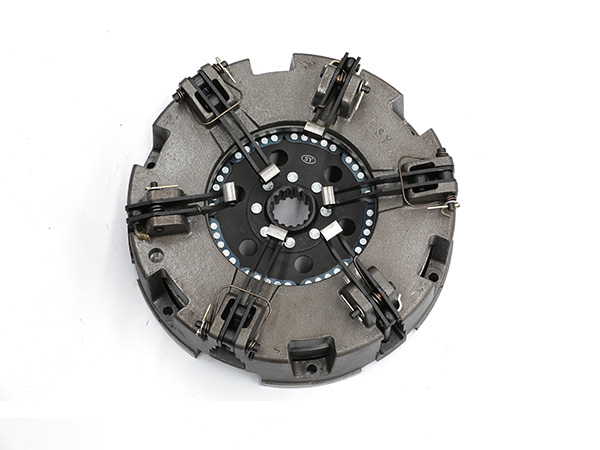

2. Componentes clave

Motor: El componente central del vibrador es un eléctrico., neumático, o motor hidráulico que genera la fuerza de rotación necesaria para la vibración..

Pesos excéntricos: En muchos vibradores de cribas vibratorias., Pesos excéntricos están unidos al eje del motor.. La rotación de estos pesos crea una fuerza centrífuga., dando como resultado un movimiento vibratorio.

Alojamiento: El motor y los pesos excéntricos están alojados en una carcasa protectora diseñada para soportar las fuerzas generadas durante el funcionamiento..

3. Ajustabilidad

Los vibradores suelen estar diseñados para ser ajustables y controlar la amplitud. (intensidad) de la vibración. Esta capacidad de ajuste permite a los operadores optimizar el proceso de cribado para diferentes materiales y condiciones operativas..

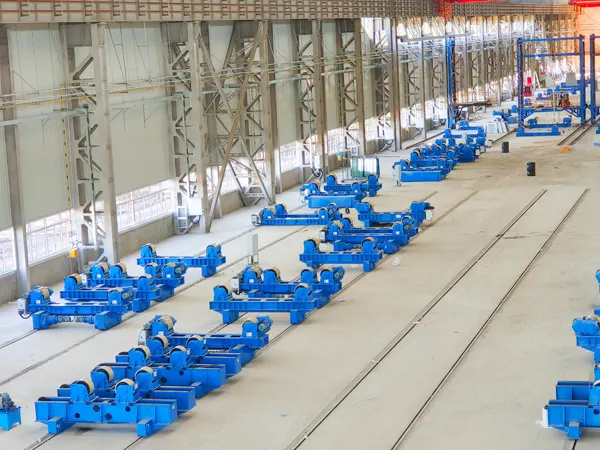

4. Montaje

Los vibradores generalmente se montan en la estructura de la criba vibratoria.. El método de montaje puede variar según el diseño de la pantalla., pero los métodos comunes incluyen vibradores montados lateralmente o vibradores montados en el centro de la criba..

5. Mantenimiento

El mantenimiento regular es esencial para garantizar el funcionamiento eficiente del vibrador de criba vibratoria.. Esto puede incluir la lubricación de cojinetes., inspección de pesas excéntricas, y comprobar si hay signos de desgaste o daño.

…

Para obtener información más detallada sobre la criba vibratoria hermana vibradora, por favor haga clic para visitar: https://www.hsd-industry.com/news/introduction-to-vibrating-screen-vibrator/