UNA máquina de prensa de bolas, También conocida como prensa de briquetas o prensa de pellets., Es un tipo de equipo mecánico que presiona materiales en polvo o granulares en formas esféricas o cilíndricas.. Estas máquinas se utilizan a menudo para crear briquetas o pellets para diversas aplicaciones., incluyendo la producción de combustible, metalurgia, procesamiento químico, y más. There are different types of ball press machines, each designed for specific materials and purposes.

Ball Press Machine Type

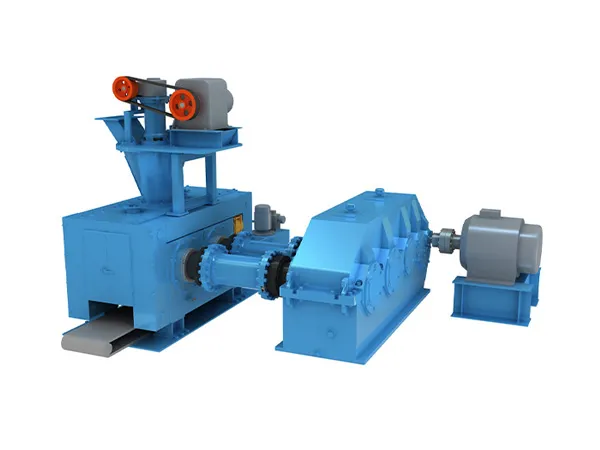

Roller Type Ball Press Machine

This type of ball press machine uses two counter-rotating rollers to compact the material into the desired shape. The material is fed between the rollers, and the pressure applied by the rollers forms the material into balls or other shapes.

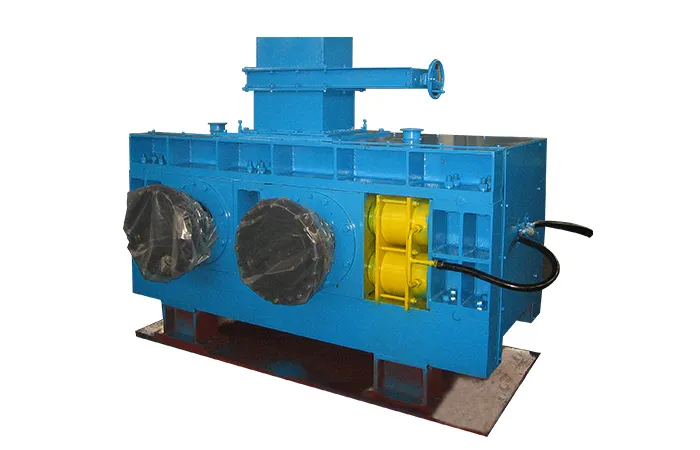

Máquina hidráulica de prensa de bolas

Hydraulic ball press machines use hydraulic cylinders to apply pressure to the material, compacting it into the desired form. These machines are capable of exerting high pressure, making them suitable for processing materials that require intense compression.

Máquina mecánica de prensa de bolas

Mechanical ball press machines utilize mechanical systems, such as gears and cams, to generate the force needed to press the material into shape. These machines may have a simpler design compared to hydraulic systems.

Screw Type Ball Press Machine

Screw press machines use a screw mechanism to compact materials. The material is fed into a chamber, and as the screw rotates, it pushes the material forward, applying pressure and forming it into the desired shape.

Piston Type Ball Press Machine

Piston press machines use a piston to apply pressure to the material. The piston is typically driven by a hydraulic or mechanical system, forcing the material into a specific mold or die to create the desired shape.

Tablet Press Machine

While not exclusively for ball-shaped products, tablet press machines can be adapted to produce small cylindrical or ball-shaped tablets. These machines are often used in pharmaceutical and chemical industries for tablet and pellet production.

…

For more detailed information about how much a briquetting machine costs, por favor haga clic aquí: https://www.zymining.com/en/a/news/ball-press-machine-cost.html