Un reductor armónico, También conocido como engranaje de onda de tensión o accionamiento armónico., Es un tipo de mecanismo de engranajes de precisión que se utiliza para reducir la velocidad en diversas aplicaciones., particularmente en robótica, aeroespacial, y automatización industrial. los cojinete reductor armónico es conocido por su tamaño compacto, alta densidad de par, y precisión. Opera según el principio de deformación elástica para lograr una reducción de engranajes. Aquí hay una introducción a los componentes principales y los principios de funcionamiento de un reductor armónico..

Componentes

Generador de ondas (Eje de entrada): El generador de ondas es el componente de entrada que genera un movimiento ondulatorio., normalmente a través de una leva excéntrica. Este movimiento ondulatorio se transmite al flexspline..

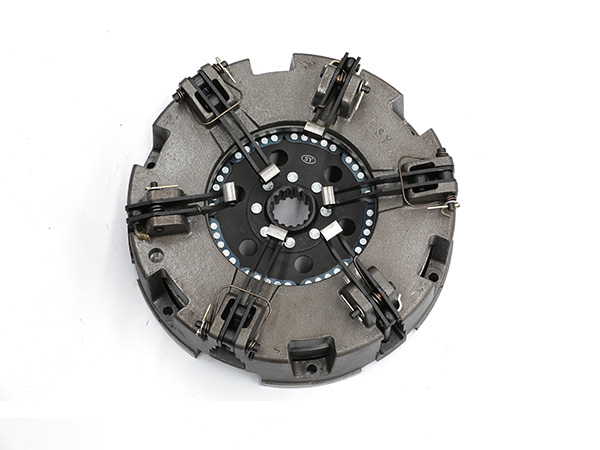

Línea flexible (Estrías circulares flexibles): El flexspline es un delgado, flexible, y disco circular dentado que se deforma bajo la influencia del movimiento del generador de ondas. Es el elemento de salida del sistema..

Estrías circulares (Engranaje exterior fijo): El spline circular es rígido., anillo dentado que engrana con el flexspline. Se fija en su lugar y proporciona la reacción necesaria a la deformación del flexspline..

Principio de funcionamiento

Deformación elástica: El principio clave de un reductor armónico es la deformación elástica de la línea flexible.. A medida que el generador de olas gira, Crea un movimiento ondulatorio en el flexspline., haciendo que se deforme. La deformación permite que los dientes de la ranura flexible se enganchen con los dientes de la ranura circular..

Reacción cero: Una de las ventajas de los reductores de armónicos es su mínimo juego.. El juego es el juego o espacio libre entre los dientes del engranaje.. En un impulso armónico, El engranaje de los dientes se logra mediante deformación elástica., reducir o eliminar el contragolpe.

Alta densidad de par: Los reductores armónicos son conocidos por su alta densidad de par., lo que significa que pueden proporcionar una salida de torque significativa en un diseño compacto y liviano. Esto los hace adecuados para aplicaciones donde el espacio y el peso son factores críticos..

…

Para obtener información más detallada sobre el principio de funcionamiento de los rodamientos de reducción de armónicos, por favor haga clic aquí: https://www.boyingbearing.com/en/a/news/working-principle-of-harmonic-reducer-bearings.html