https://www.ls-casting-mold.com/wp-content/uploads/2023/03/kit de reparación de 10 pulgadas 2-e1679463670191.jpg

451

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2023-03-22 13:41:222023-03-22 13:41:22Qué repuestos comunes se incluyen en un kit de reparación de embrague de tractor?

https://www.ls-casting-mold.com/wp-content/uploads/2023/02/IMG_2522-e1676528073352.jpg

397

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2023-03-22 10:31:412023-03-22 10:31:41Cuáles son las características de la estantería de 4 postes

https://www.ls-casting-mold.com/wp-content/uploads/2022/08/paper-tube-machine-2.jpg

376

495

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2023-03-22 10:13:262023-03-22 10:13:26¿Cuáles son las características de la máquina para fabricar bolsas?

https://www.ls-casting-mold.com/wp-content/uploads/2022/03/calcium-hydroxide.jpg

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2023-03-22 09:55:512023-03-22 09:55:51PROCESO DE FABRICACIÓN DE HIDRÓXIDO DE CALCIO

https://Los siguientes fabricantes de máquinas para fabricar bolsas le brindarán una introducción detallada al rendimiento y las ventajas de

450

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2023-03-22 09:36:292023-03-22 09:36:29¿Cuáles son los campos de aplicación de la pantalla vibratoria lineal?

https://www.ls-casting-mold.com/wp-content/uploads/2022/03/20181211140425_4358.jpg

450

700

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2023-03-22 09:10:572023-03-22 09:10:57¿Cuál es el tamaño de alimentación de HPGR??

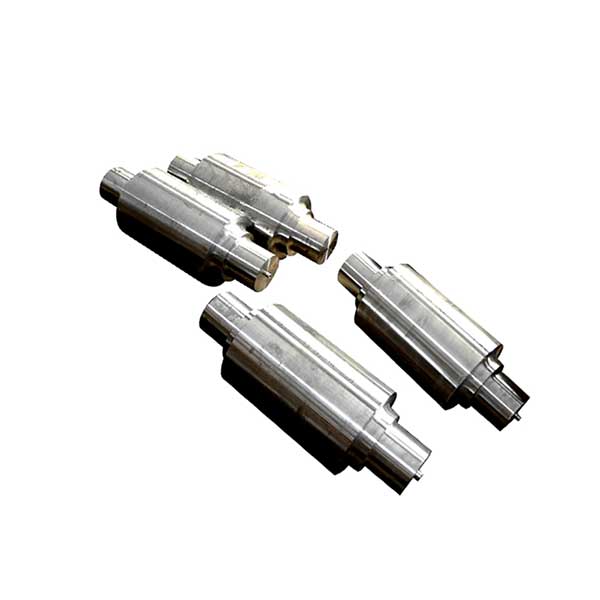

https://www.ls-casting-mold.com/wp-content/uploads/2023/01/shaft forging.jpg

800

800

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2023-03-15 16:51:362023-03-15 16:51:36¿CUÁL ES EL PROCESO DE FORJA ABIERTA?

https://www.ls-casting-mold.com/wp-content/uploads/2022/08/Harmonic-Reducer-Bearing.jpg

700

700

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2023-03-15 16:40:442023-03-15 16:40:44¿Cuáles son las ventajas de rendimiento de los rodamientos reductores armónicos?

https://www.ls-casting-mold.com/wp-content/uploads/2022/06/IMG_6351.jpg

400

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2023-03-15 16:27:552023-03-15 16:27:55¿Cómo se elige un cojinete de giro??

https://www.ls-casting-mold.com/wp-content/uploads/2023/02/1Z4A4080-e1675922944857.jpg

400

600

lsmojv

http://www.ls-casting-mold.com/wp-content/uploads/2018/12/lslogo-300x138.png

lsmojv2023-03-15 16:10:502023-03-15 16:10:50¿Cuánto cuesta un bastidor de cultivo de interior??

Desplazarse hacia arriba