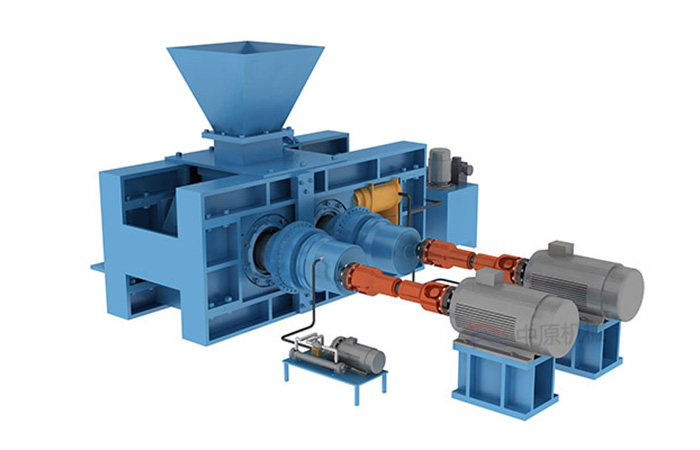

Todos sabemos que cuando alguna maquinaria y equipo necesitan generar fuerza de excitación, si la propia máquina no tiene esta función, necesita agregar algunos dispositivos de vibración. La pantalla vibratoria necesita usar vibración mecánica para filtrar materiales. Por lo tanto, vibración El excitador de la pantalla se ha convertido en uno de los componentes importantes de la pantalla vibratoria.

Al comprar un excitador de pantalla vibratoria, muchos usuarios generalmente se enfocan en la calidad y el rendimiento del excitador. Sin embargo, siempre y cuando se pase la calidad, ¿Se puede asegurar completamente el uso del excitador de pantalla vibratoria?? Este no es el caso. Aunque la calidad del excitador es el foco de atención, el uso del excitador es correcto y razonable, y también es un factor importante que afecta el rendimiento de la pantalla vibratoria. Si se opera incorrectamente durante mucho tiempo., es fácil provocar la falla del excitador, afectando así el normal funcionamiento de la criba vibratoria. Como fabricante antiguo de excitadores de pantalla vibratoria, Luoyang Haiside Industria Pesada Co., Ltd. comparte con ustedes las precauciones para el uso de excitadores de pantalla vibratoria, para que más personas aprendan el uso correcto de los excitadores de pantalla vibratoria.

El uso correcto del excitador de criba vibratoria se resume a continuación:

1. Antes de comenzar el trabajo, comprobar el apriete de todos los tornillos, y después del trabajo inicial para 8 horas, comprobar si hay holgura y volver a apretar.

2. Comprobar el nivel de aceite en el excitador. Si el nivel de aceite es demasiado alto, la temperatura del excitador aumentará o será difícil de operar. Si el nivel de aceite es demasiado bajo, provocará una lubricación insuficiente y daños en el rodamiento. Normalmente, 2/3 de la cavidad de lubricación debe llenarse. debería.

3. Asegúrese de que haya un espacio libre mínimo entre todas las piezas móviles y los objetos fijos.

4. Cuando empieza la carga de la criba vibratoria, causará una mayor presión sobre el cojinete del excitador y reducirá la vida útil. Por lo tanto, es necesario verificar la superficie de la pantalla de la pantalla vibratoria antes de abrirla para asegurarse de que la pantalla vibratoria se inicie sin carga, y luego comience a alimentar después de que la pantalla vibratoria funcione sin problemas. antes de apagar, la alimentación debe detenerse primero, y la máquina debe apagarse después de drenar el material en la superficie de la pantalla.

Se puede acceder a los detalles aquí:https://www.hsd-industry.com/news/the-use-of-vibrating-screen-exciter/