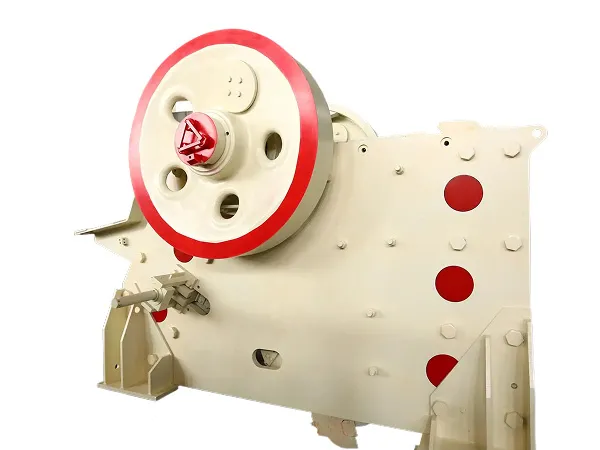

UNA mandíbula is a type of heavy-duty machinery commonly used in mining, construcción, and demolition industries for reducing large rocks into smaller, more manageable sizes. Known for its simplicity, durabilidad, and high efficiency, the jaw crusher operates by compressing material between a fixed jaw and a moving jaw. This mechanical pressure breaks down the material, making it ideal for primary crushing applications.The cost of a jaw crusher can vary widely depending on several factors, including size, capacidad, marca, y caracteristicas.

Jaw Crusher Cost

Here are the main factors influencing the cost of a jaw crusher:

Tamaño y capacidad: This is the biggest factor.

Feed Opening Size: Larger openings (p.ej., 42″x30″, 50″x60″) can take bigger rocks and process more material.

Rendimiento (Tons Per Hour – Tph): Higher capacity crushers cost significantly more.

Small/Lab Scale: Very small units for lab testing might cost a few thousand to $15,000.

Small/Medium: Crushers for smaller operations, reciclaje, or contractors might range from $30,000 a $250,000.

Medium/Large: Standard quarry or mining sizes can range from $150,000 a $800,000+.

Very Large/Primary: The biggest units for high-volume mines can easily exceed $1,000,000 and go up to several million dollars.

New vs. Used:

Nuevo: Highest cost, comes with a warranty, latest technology, and manufacturer support.

Used: Significantly cheaper (often 30-70% of new price depending on condition and age), but comes with risks (úsese y tírese, unknown history, potential for higher maintenance, no warranty).

…

For more detailed information about how much a jaw crusher costs, por favor haga clic aquí: https://www.yd-crusher.com/a/news/jaw-crusher-cost.html