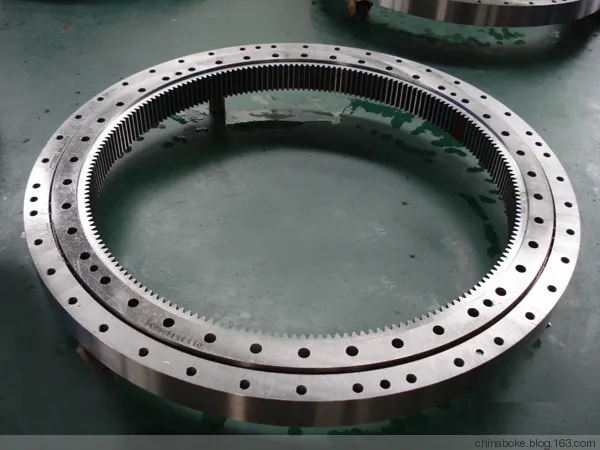

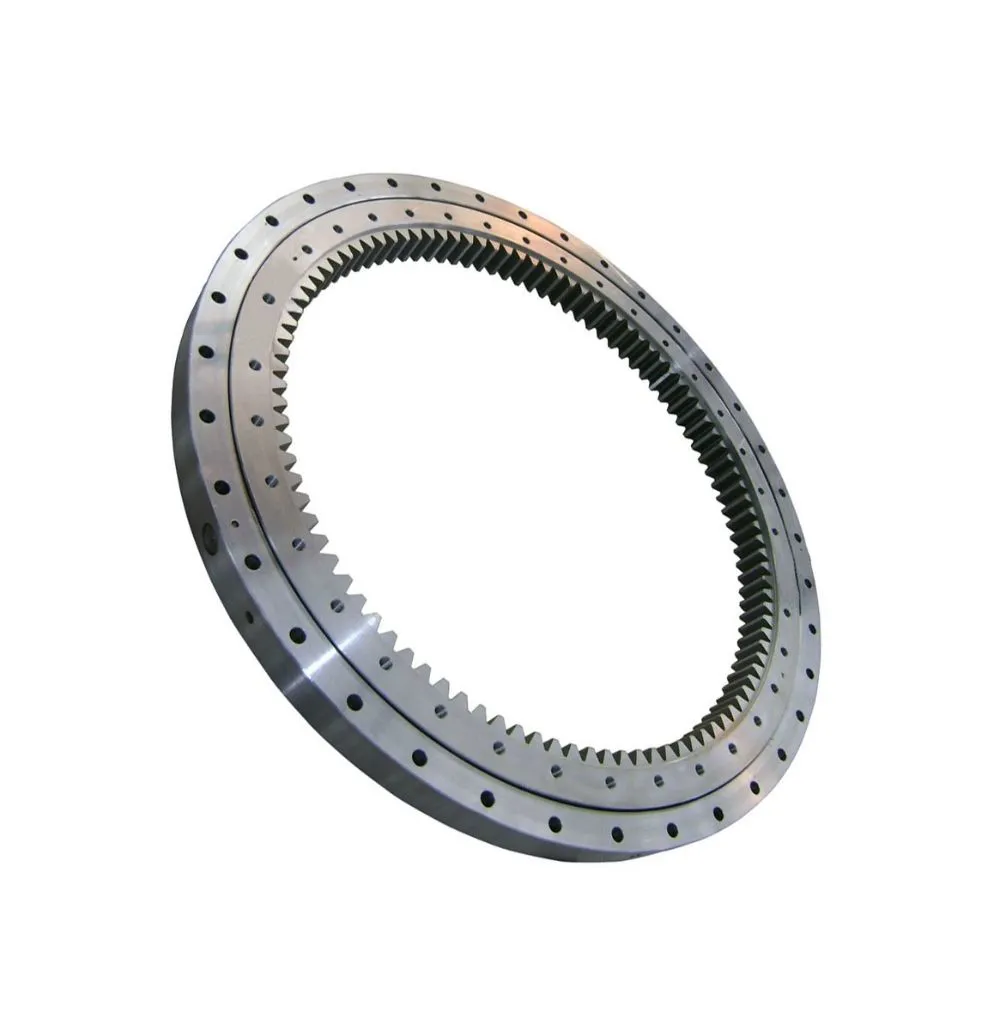

Фланцевые поворотно-поворотные подшипники являются надежными компонентами, но со временем у них могут возникнуть проблемы. Вот некоторые распространенные проблемы и их решения.

Общие проблемы и решения фланцевых поворотных подшипников

1. Неравномерное вращение или заедание:

Проблема: Подшипник вращается неравномерно или застревает, даже без нагрузки. Это может быть связано с тем, что кольцо стало некруглым во время транспортировки или хранения..

Причины: В идеале эту проблему следует обнаружить в процессе установки.. Если это произошло после установки, подшипник мог деформироваться. В таких случаях, возможно подшипник надо заменить. Чтобы предотвратить это, обеспечьте правильное обращение и хранение..

2. Ненормальный шум во время работы:

Проблема: Необычные звуки, такие как визг или скрежет, могут указывать на проблемы.. Свист часто указывает на недостаточную смазку., в то время как скрежетание может означать внутренний износ или загрязнение.

Причины:

Визг: Наносите правильный тип и количество смазки.. Интервалы смазки и тип смазки указаны в рекомендациях производителя. (Часто рекомендуется использовать смазку EP2.).

Шлифование: Немедленно прекратите работу и проверьте подшипник на предмет износа., наносить ущерб, или посторонний материал. Очистите и повторно смажьте или при необходимости замените подшипник..

3. Утечка смазки:

Проблема: Вытекает смазка из уплотнений.

Причины:

Чрезмерная смазка: Убедитесь, что вы не смазываете слишком часто.. Типичный цикл 150-250 часов, но отрегулируйте в зависимости от интенсивности работы.

Разбавленная смазка: Проверьте, не загрязнило ли смазку подшипников гидравлическое или трансмиссионное масло поворотного двигателя., сделать его тонким. Устраните любые утечки в уплотнениях двигателя..

Неправильная смазка: Использование неправильного типа смазки может привести к ее разжижению., особенно при повышении температуры. Используйте смазку, рекомендованную производителем..

Поврежденные уплотнения: Внимательно осмотрите уплотнения на предмет повреждений или смещения и при необходимости замените их..

4. Чрезмерный износ и увеличенный зазор:

Проблема: Со временем, изнашивание тел качения и дорожек качения, что приводит к усилению игры или тильту.

…

Для получения более подробной информации об распространенных проблемах и решениях фланцевых поворотных подшипников, пожалуйста, нажмите здесь: https://www.mcslewingbearings.com/a/news/flange-slewing-bearing-common-problems-and-solutions.html