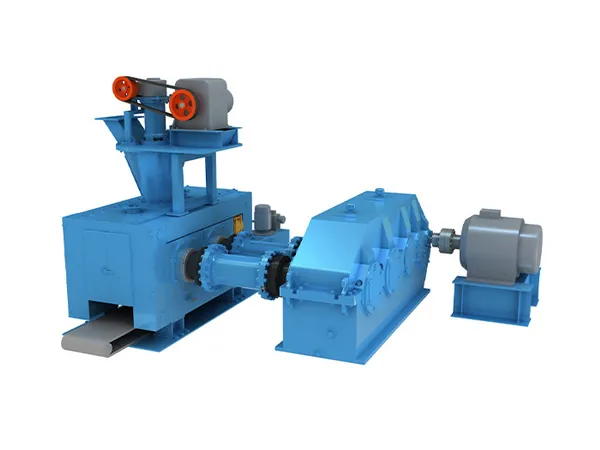

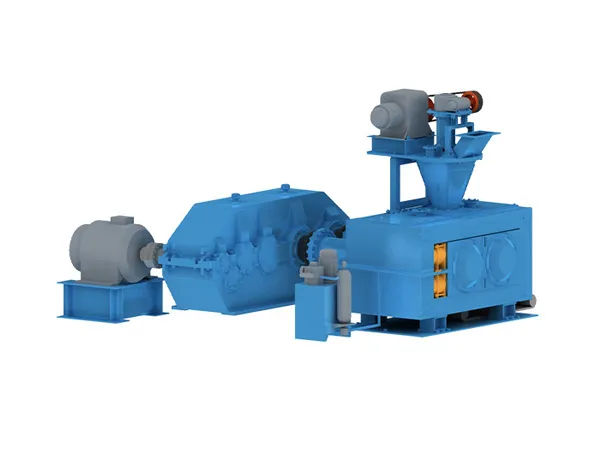

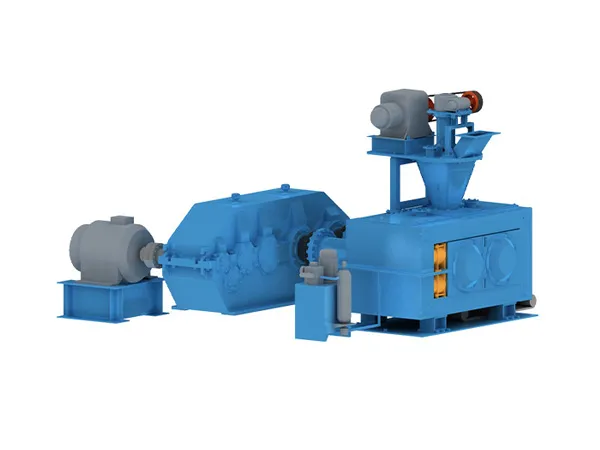

Un máquina briquetadora de polvo de hierro es un tipo de equipo diseñado para comprimir polvo de hierro en una bola o briqueta para su reciclaje y utilización en diversas industrias.. El propósito de la máquina briquetadora de polvo de hierro es reducir el polvo., controlar el volumen, y mejorar las características de transporte del material.. El proceso de fabricación de briquetas implica presionar el polvo de hierro hasta darle una forma o tamaño específico bajo alta presión..

Principio de funcionamiento de la máquina briquetadora de polvo de hierro.

- Alimentación: El polvo de hierro se introduce en la máquina a través de una tolva..

- Prensado: El polvo de hierro se comprime mediante una prensa de alta presión.. La prensa puede ser mecánica o hidráulica.. La presión aplicada hace que el polvo de hierro se forme en una briqueta compactada y densificada..

- formando: La máquina suele tener una matriz o un molde que le da al polvo de hierro la forma deseada., como briquetas cilíndricas o cuadradas.

- Enfriamiento: Después de que se formen las briquetas., pueden pasar por un proceso de enfriamiento para fraguar y endurecer las briquetas..

- Recopilación: Las briquetas de polvo de hierro terminadas se recogen para su almacenamiento o transporte..

Los beneficios de utilizar una máquina briquetadora de polvo de hierro incluyen

- Volumen reducido: Las briquetas reducen el volumen de polvo de hierro., haciendo que sea más fácil de manejar, almacenar, y transporte.

…

Para obtener información más detallada sobre el principio de funcionamiento de la máquina briquetadora de polvo de hierro., por favor haga clic para visitar: https://www.zymining.com/en/a/news/working-principle-of-iron-powder-briquetting-machine.html